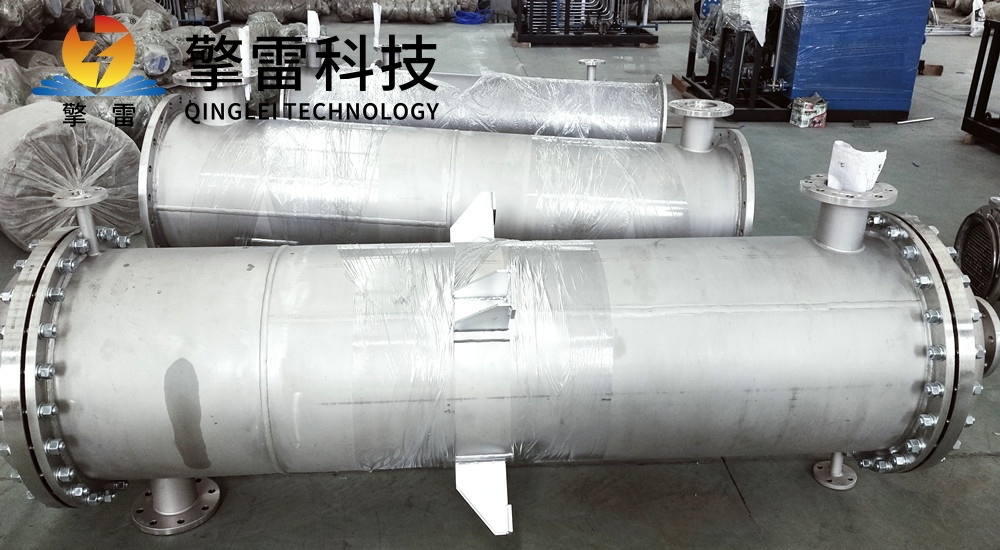

气液列管式换热器:高效传热与多相流优化的核心设备

摘要

气液列管式换热器是化工、能源、制冷等领域中实现气体与液体高效热交换的核心设备,其通过列管结构强化气液两相的湍流与传热,具有传热系数高、结构紧凑、适应性强等优势。本文从气液两相流特性出发,系统分析列管式换热器的设计原理、结构优化、制造工艺及典型应用场景,结合实际案例探讨其如何通过流场调控、材料选择与智能控制突破传统换热器的性能瓶颈,为多相流热交换提供高效解决方案。

一、气液列管式换热器的核心优势:多相流传热与结构创新

1.1 气液两相流特性与传热挑战

气液两相流在换热过程中呈现复杂特性:

流型多样性:包括泡状流、弹状流、环状流、雾状流等,不同流型下气液分布与传热机制差异显著。

传热不均匀性:气体侧对流传热系数(h_g)通常为液体侧(h_l)的1/10-1/100,导致总传热系数(K)受气体侧热阻主导。

压降敏感性:气体密度低,流速增加易导致压降急剧上升,需平衡传热与能耗。

1.2 列管式换热器的性能突破

性能指标气液列管式换热器传统壳管式换热器(气-液)

传热系数(K)50-500 W/m²·K20-200 W/m²·K

体积效率高(单位体积传热面积>200 m²/m³)低(单位体积传热面积<100 m²/m³)

压降控制低(优化流道设计)高(气体侧流速受限)

适应性适用于高温、高压、腐蚀性工况仅适用于温和工况

维护成本低(模块化设计)高(易结垢、难清洗)

二、气液列管式换热器的设计原理与流场优化

2.1 热力计算与传热强化

2.1.1 总传热系数(K)计算

气液列管式换热器的总传热系数由气液侧对流传热系数(h_g、h_l)与管壁导热热阻(δ/

2.1.2 流型调控与传热增强

泡状流优化:在气体入口设置分布器,使气泡均匀分散于液体中,增加气液接触面积。

环状流强化:通过管内表面粗糙化(如喷砂处理)或涂覆亲水涂层,促进液膜均匀覆盖管壁。

弹状流利用:在长管程中允许弹状流形成,利用气泡前端的液膜湍流提升传热效率。

2.2 结构形式与适用场景

2.2.1 固定管板式列管换热器

结构:管束两端固定于管板,壳体与管板焊接,适用于温差<50℃的工况。

优势:结构简单、成本低,适用于气体冷却(如空气预冷器)。

案例:某钢铁厂高炉煤气冷却,采用固定管板式换热器,气体入口温度300℃,出口温度降至80℃,传热系数达120 W/m²·K。

2.2.2 浮头式列管换热器

结构:一端管板可自由浮动,补偿热膨胀,适用于温差>100℃的工况。

优势:避免热应力导致的管束损坏,适用于高温气体加热(如蒸汽发生器)。

案例:某化工厂氯气加热,采用浮头式换热器,气体入口温度50℃,出口温度升至150℃,压降仅0.02 MPa。

2.2.3 U型管式列管换热器

结构:管束弯曲成U形,仅一个管板,适用于高压气体(P>10 MPa)。

优势:结构紧凑、耐高压,适用于天然气液化(如LNG换热器)。

案例:某LNG工厂,采用U型管式换热器,天然气入口压力15 MPa,出口温度降至-162℃,传热效率达90%。

2.3 流道设计与压降控制

2.3.1 管径与流速优化

气体侧:管径选择需平衡传热与压降,推荐内径10-50 mm,流速10-30 m/s(气体)。

液体侧:管径可适当增大(20-100 mm),流速1-3 m/s(液体)。

2.3.2 折流板与螺旋流道

折流板:采用弓形折流板(缺口高度25%管径),间距为管长的1/3-1/2,提升液体侧湍流。

螺旋流道:在管内加工螺旋槽(螺距5-20 mm,深度1-3 mm),使气体产生旋转流动,h_g提升30%-50%。

三、气液列管式换热器的制造工艺与质量控制

3.1 关键制造步骤

3.1.1 管束制备

材料选择:

气体侧:耐腐蚀材料(如哈氏合金C-276、钛合金)或高导热材料(如铜、铝)。

液体侧:常用不锈钢(304、316L)或碳钢(需防腐涂层)。

管径控制:外径精度±0.05 mm,壁厚均匀性≤0.03 mm,表面粗糙度Ra≤0.8 μm。

管束组装:

胀接:通过液压或机械胀管使管子与管板紧密贴合,接触压力≥50 MPa。

焊接:对高压工况,采用氩弧焊(TIG)或等离子焊(PAW)连接管子与管板。

3.1.2 壳体制造

金属壳体:采用316L不锈钢或Inconel 625合金,厚度根据设计压力确定(通常8-20 mm)。

非金属壳体:对强腐蚀性工况,采用玻璃钢(FRP)或聚四氟乙烯(PTFE)衬里。

3.2 质量控制要点

压力试验:按1.5倍设计压力进行液压试验,保压30分钟无泄漏。

气密性检测:采用氦质谱检漏仪,检测灵敏度≤1×10⁻⁹ Pa·m³/s。

流场均匀性测试:通过压力传感器与流量计验证气体分布均匀性,偏差≤5%。

热震试验:将换热器从室温快速加热至200℃并保持1小时,重复3次后检查有无开裂。

四、典型应用场景与优化案例

4.1 化工行业:氯气液化工艺

4.1.1 工艺背景

某化工厂需将氯气(Cl₂)从气态液化至液态,液化温度为-34℃,介质为低温盐水(乙二醇-水溶液)。传统壳管式换热器易因氯气腐蚀导致泄漏,且传热效率低(K<50 W/m²·K)。

4.1.2 改造方案

材料选择:气体侧采用哈氏合金C-276管,液体侧采用316L不锈钢壳体。

结构优化:

管程:U型管式设计,管径25 mm×2 mm,管长6 m,共200根。

壳程:螺旋折流板间距300 mm,提升液体侧湍流。

防腐措施:管内壁涂覆聚四氟乙烯(PTFE)涂层,厚度50 μm,降低氯气吸附。

4.1.3 实施效果

传热系数提升至150 W/m²·K,液化效率提高40%。

设备寿命延长至10年,年维护成本降低80%。

氯气泄漏率<0.001 ppm,满足环保要求。

4.2 能源行业:天然气脱水工艺

4.2.1 工艺背景

某天然气处理厂需去除天然气中的水蒸气(H₂O),脱水温度为-20℃,介质为三甘醇(TEG)。传统列管式换热器易因TEG结垢导致传热恶化,需频繁停机清洗。

4.2.2 改造方案

材料选择:气体侧采用316L不锈钢管,液体侧采用内涂搪瓷的碳钢壳体。

结构优化:

管程:浮头式设计,管径32 mm×3 mm,管长8 m,共150根。

壳程:采用可拆卸式折流板,便于清洗。

流场调控:在气体入口设置旋流器,使天然气呈螺旋流动,增强气液接触。

4.2.3 实施效果

传热系数稳定在80 W/m²·K,脱水效率提升25%。

清洗周期从1个月延长至6个月,年运行时间增加5000小时。

TEG消耗量降低30%,运营成本节约200万元/年。

五、气液列管式换热器的优化方向

5.1 材料升级

陶瓷基复合材料:如SiC/SiC纤维增强复合材料,耐高温(>1000℃)、耐腐蚀,适用于工况。

石墨改性材料:通过浸渍树脂提升石墨强度,降低渗透性,适用于强腐蚀性气体(如HF、HCl)。

5.2 结构创新

微通道列管:将管径缩小至0.1-1 mm,传热系数突破1000 W/m²·K,体积缩小80%。

3D打印流道:通过选择性激光熔化(SLM)技术制造复杂螺旋流道,传热效率提升30%。

5.3 智能监控

在线污垢监测:通过压降传感器与红外光谱分析,实时检测管内污垢厚度并触发清洗程序。

数字孪生:建立CFD模型优化流场分布,减少短路与死区现象,提升传热均匀性。

结论

气液列管式换热器通过列管结构与流场调控技术,实现了气液两相流的高效热交换,成为化工、能源、制冷等领域的核心设备。未来,随着材料科学、增材制造与智能控制技术的融合,其将向更高传热效率、更低压降、更强耐腐蚀性方向发展,为多相流热交换提供更优解决方案。