缠绕管换热器:高效传热领域的创新利器

摘要:本文深入探讨了缠绕管换热器。首先介绍其基本结构与工作原理,接着分析其在传热效率、结构紧凑性、适应性和抗结垢性等方面的显著优势。通过实际工业应用案例展示其在不同领域的表现,同时指出其面临的挑战并给出应对策略,最后对其未来发展前景进行展望,凸显其在现代工业传热中的重要地位。

一、引言

在现代工业生产中,热量交换是众多工艺流程中的关键环节,高效的换热设备对于提高能源利用效率、降低生产成本、保障生产安全至关重要。缠绕管换热器作为一种新型的高效换热设备,凭借其的设计和的性能,在化工、石油、制药、食品等众多行业得到了广泛的应用和关注。

二、缠绕管换热器的结构与工作原理

(一)结构组成

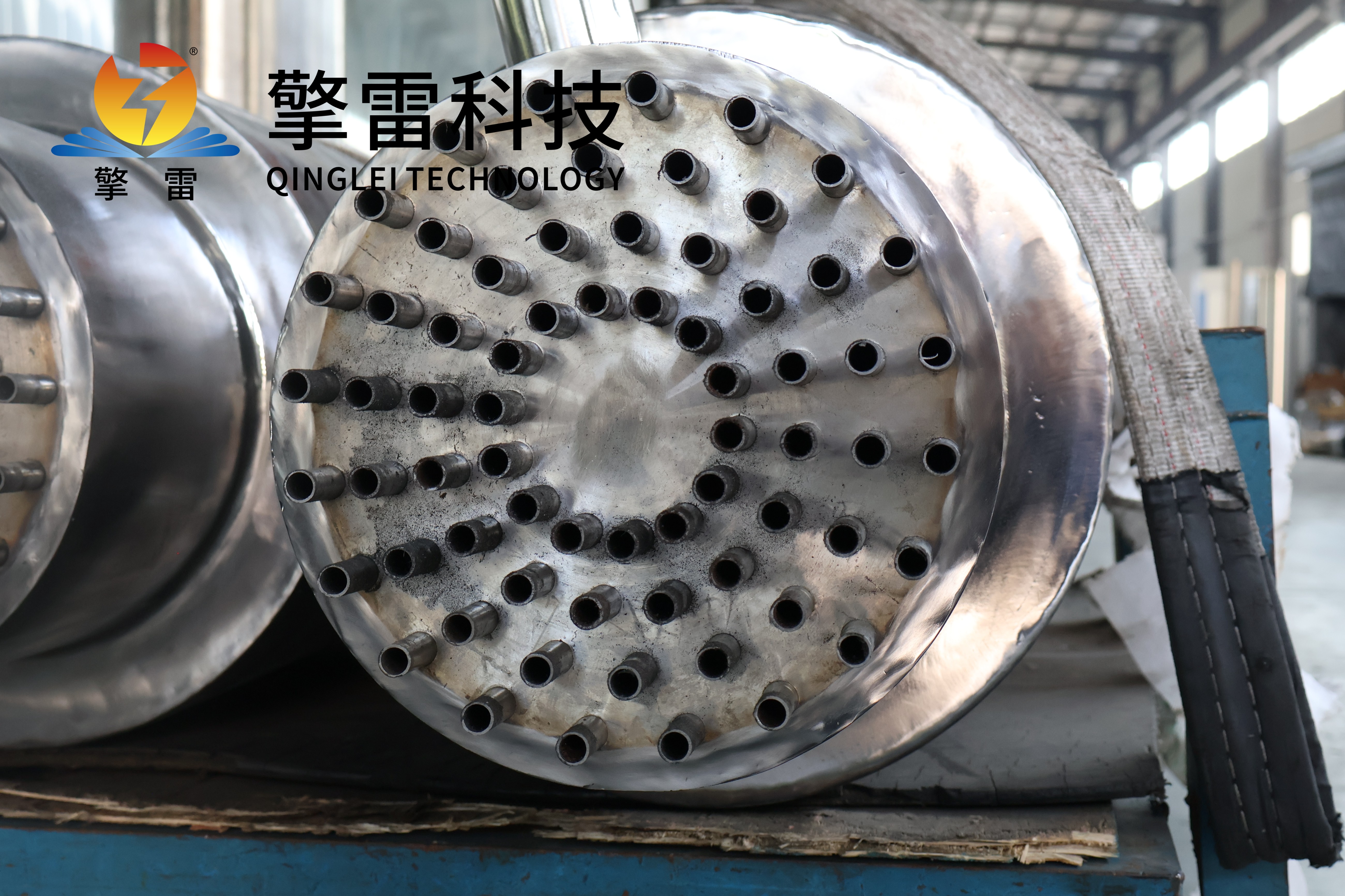

缠绕管换热器主要由芯筒、缠绕管束、外壳、进出口接管以及必要的支撑结构等部分构成。

芯筒:位于换热器的中心位置,为缠绕管束提供缠绕的基体,同时起到一定的支撑和导向作用。

缠绕管束:由多根换热管按照特定的螺距和间距均匀地缠绕在芯筒上形成。管与管之间通过支撑块进行固定和分隔,以保证管束的稳定性和流体的流动通道。

外壳:通常为圆形,与缠绕管束之间形成壳程空间。外壳上设有进出口接管,用于冷热流体的进出。

进出口接管:分别连接管程和壳程的流体管道,实现冷热流体的引入和排出。

(二)工作原理

缠绕管换热器采用逆流或错流的换热方式,冷热流体分别在管程和壳程中流动。热流体从壳程进口进入,在壳程空间内与缠绕管束的外壁进行热交换,将热量传递给管内的冷流体。冷流体从管程进口进入,在管内流动过程中吸收热量,温度升高后从管程出口流出。通过这种间接的热交换方式,实现了冷热流体之间的热量传递。

三、缠绕管换热器的优势

(一)传热效率高

缠绕管换热器的结构使得流体在管程和壳程中都能形成强烈的湍流。在管程中,换热管的缠绕增加了流体的流动路径和扰动程度,破坏了流体边界层,增强了流体的对流传热;在壳程中,支撑块的设计使得流体在流动过程中不断改变方向,形成复杂的流动状态,进一步提高了传热系数。与传统的管壳式换热器相比,在相同的传热面积和传热温差下,缠绕管换热器能够实现更高的热量传递效率,可有效提高能源利用效率 20% - 30%。

(二)结构紧凑,占地面积小

由于缠绕管束的紧密缠绕,单位体积内的传热面积大大增加。与同等传热能力的传统换热器相比,缠绕管换热器的体积可减小 30% - 50%,占地面积显著降低。这对于空间有限的化工生产场所来说具有重要的意义,可以节省宝贵的场地资源,降低厂房建设成本。

(三)适应性强

缠绕管换热器可以根据不同的工艺要求,灵活调整换热管的材质、管径、螺距等参数,以适应各种不同的流体介质和工况条件。无论是高温、高压、腐蚀性介质还是易结垢的介质,都能找到合适的解决方案。例如,在化工行业中,对于含有强腐蚀性物质的流体,可以采用耐腐蚀性能好的钛合金、哈氏合金等材料制作换热管;对于高温高压的蒸汽换热,可以选择具有良好高温强度和密封性能的结构设计。

(四)不易结垢,维护成本低

缠绕管换热器中流体的湍流程度高,能够有效地防止污垢在管壁上的沉积和附着。同时,管束的缠绕结构使得流体在流动过程中不断改变方向,进一步减少了结垢的可能性。与传统的换热器相比,缠绕管换热器的清洗频率可降低 50%以上,大大减少了设备的停机时间和维护成本。此外,由于其结构简单,易于拆卸和安装,在进行清洗和维修时也更加方便快捷。

四、缠绕管换热器的应用案例

(一)化工行业

在某大型化工企业的乙烯生产装置中,需要对裂解气进行冷却和热量回收。传统的管壳式换热器由于传热效率低、占地面积大,无法满足生产需求。采用缠绕管换热器后,不仅提高了裂解气的冷却效果,实现了高效的热量回收,还将换热设备的占地面积减少了 40%,降低了设备的投资成本。同时,缠绕管换热器的耐腐蚀性能良好,能够适应裂解气中含有的腐蚀性物质,保证了设备的长期稳定运行。

(二)石油行业

在油田的原油开采和加工过程中,需要对原油进行加热和冷却处理。某油田采用缠绕管换热器对原油进行加热,以提高原油的流动性,便于开采和输送。与传统的加热炉相比,缠绕管换热器具有加热效率高、能耗低、安全性好等优点。通过合理的设计和优化,实现了原油的快速加热,同时减少了能源消耗和环境污染。

(三)制药行业

制药生产过程对设备的卫生要求和产品质量控制非常严格。缠绕管换热器采用优质的不锈钢材料制作,表面光滑,易于清洗和消毒,符合制药行业的卫生标准。在某制药企业的抗生素生产中,采用缠绕管换热器对发酵液进行冷却和热量回收,不仅提高了发酵效率,还保证了产品的质量和安全性。

五、缠绕管换热器面临的挑战与应对策略

(一)挑战

制造工艺复杂:缠绕管换热器的制造需要高精度的缠绕设备和工艺,对工人的技术水平和操作经验要求较高。制造过程中容易出现管束缠绕不均匀、支撑块安装不准确等问题,影响换热器的性能和质量。

成本较高:由于缠绕管换热器的结构复杂,制造工艺要求高,导致其制造成本相对较高。与传统的换热器相比,价格可能会高出 20% - 30%,这在一定程度上限制了其在大规模工业应用中的推广。

设计难度大:缠绕管换热器的设计需要综合考虑多种因素,如流体的物性参数、传热要求、压力损失等。设计过程中需要进行复杂的流体力学和热力学计算,以确保换热器的性能达到最佳。对于一些复杂的工况,设计难度更大。

(二)应对策略

优化制造工艺:加强制造工艺的研究和改进,引进先进的缠绕设备和技术,提高制造精度和效率。同时,加强对工人的技术培训,提高工人的操作水平和质量意识,确保换热器的制造质量。

降低成本:通过规模化生产、优化材料采购、改进设计等方式降低制造成本。例如,采用新型的轻质高强材料代替部分传统材料,在保证换热器性能的前提下减轻设备重量,降低材料成本。

加强设计研发:建立专业的设计团队,加强与科研院校的合作,开展缠绕管换热器的设计理论和方法研究。利用先进的计算机模拟技术,对换热器的流场和温度场进行模拟分析,优化设计参数,提高设计效率和准确性。

六、缠绕管换热器的未来发展前景

随着全球能源危机的日益加剧和环保要求的不断提高,提高能源利用效率、降低能源消耗和环境污染已成为现代工业发展的重要方向。缠绕管换热器作为一种高效节能的换热设备,具有广阔的发展前景。

未来,缠绕管换热器将朝着大型化、高效化、智能化的方向发展。一方面,通过不断优化设计和制造工艺,提高换热器的单机容量和传热效率,满足大规模工业生产的需求;另一方面,结合智能控制技术,实现对换热器运行参数的实时监测和自动调节,提高设备的运行稳定性和可靠性,进一步降低能源消耗和运行成本。

此外,随着新材料、新技术的不断涌现,缠绕管换热器的应用领域也将不断拓展。例如,在新能源领域,如太阳能热利用、地热能开发等,缠绕管换热器可以发挥重要的作用,实现能量的高效转换和利用。

七、结论

缠绕管换热器凭借其的结构、的性能和广泛的应用前景,在现代工业传热领域占据着重要的地位。尽管目前还面临着一些挑战,但通过不断的技术创新和改进,这些问题将逐步得到解决。相信在未来,缠绕管换热器将在更多的行业和领域得到应用和推广,为推动工业的可持续发展做出更大的贡献。