化工管式换热设备:结构、性能与应用全解析

摘要:本文聚焦于化工管式换热设备,详细介绍了其常见类型,包括固定管板式、浮头式、U形管式等,阐述了各类设备的结构特点。深入分析了影响管式换热设备性能的因素,如传热系数、流体流速、污垢热阻等,并提出了相应的优化策略。同时,结合化工生产实际,探讨了管式换热设备在石油炼制、化工合成、制药等行业的应用情况,旨在为化工管式换热设备的设计、选型、运行和维护提供全面的参考。

一、引言

在化工生产过程中,热量传递是一个极为关键的环节,它贯穿于化学反应、物质分离、产品加工等多个步骤。管式换热设备作为化工领域中应用最为广泛的换热装置之一,凭借其结构简单、适应性强、处理能力大等优点,在实现不同温度流体之间热量交换方面发挥着不可替代的作用。深入了解化工管式换热设备的类型、性能影响因素及应用,对于提高化工生产效率、降低能源消耗、保障生产安全具有重要意义。

二、化工管式换热设备的常见类型及结构特点

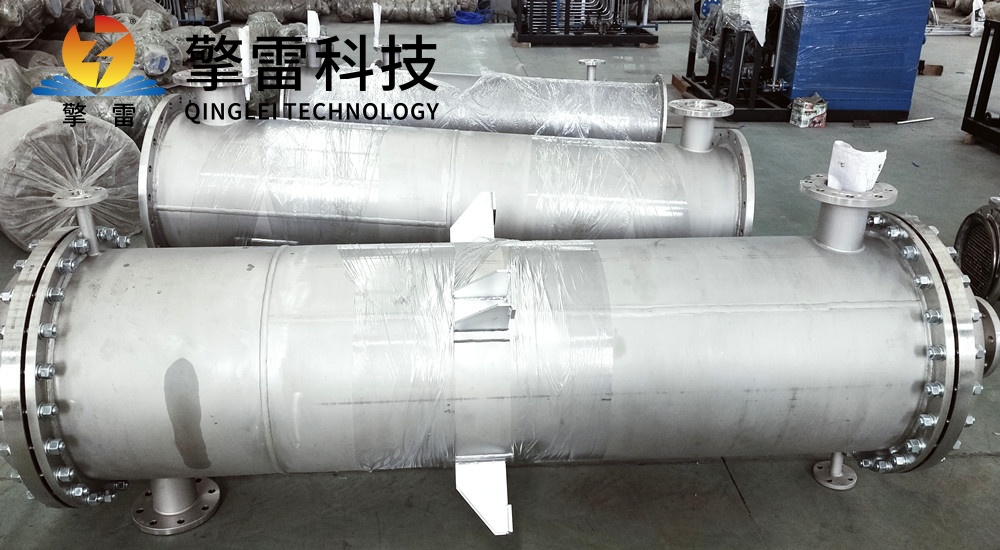

(一)固定管板式换热设备

结构组成:主要由壳体、管束、管板、封头等部件构成。管束两端固定在管板上,管板与壳体通过焊接或胀接的方式紧密连接,形成固定的结构。冷热流体分别在管程和壳程中流动,通过管壁进行热量交换。

特点:结构简单、制造成本低、紧凑性好,在相同的壳体直径内,排管数量较多。但壳程清洗困难,当管束与壳体的温差较大时,会产生较大的热应力,可能导致管子弯曲、断裂或管板变形等问题。

(二)浮头式换热设备

结构组成:由壳体、管束、管板、浮头、钩圈、浮头盖等部件组成。一端管板固定在壳体上,另一端管板(浮头)可以在壳体内自由浮动。浮头通过钩圈与壳体连接,便于拆卸和清洗管束。

特点:消除了热应力的影响,能够在较大的温差条件下正常工作;管束可以从壳体中抽出,便于清洗和检修。然而,结构相对复杂,制造成本较高,密封要求严格,容易出现泄漏问题。

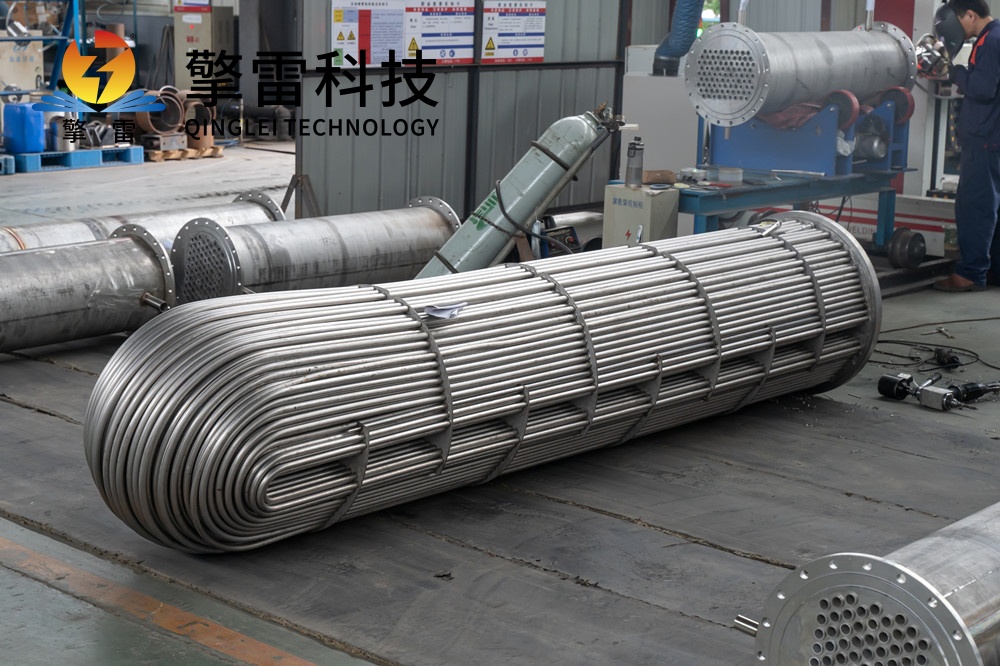

(三)U形管式换热设备

结构组成:主要由壳体、U形管束、管板、封头等部件组成。管束由U形管组成,管子两端固定在同一块管板上。冷热流体分别在管程和壳程中流动,实现热量交换。

特点:结构简单,只有一个管板,制造成本较低;管束可以自由伸缩,不会产生热应力;换热管呈U形,清洗方便。但管内清洗困难,不适用于易结垢的介质;管子的更换比较麻烦。

(四)填料函式换热设备

结构组成:由壳体、管束、管板、填料函等部件组成。管束一端可自由伸缩,通过填料函与壳体连接,实现密封。

特点:结构较浮头式简单,加工方便,造价低,且管束可从壳体中抽出,便于检修和清洗。但填料处易泄漏,适用于管、壳程介质温差较小(一般不大于70℃)且壳程压力不高的场合。

三、影响化工管式换热设备性能的因素

(一)传热系数

传热系数是衡量换热设备传热能力的重要指标,它受到多种因素的影响。管壁的导热系数、管内外流体的对流传热系数以及污垢热阻等都会对传热系数产生作用。例如,管壁材料导热性能越好,传热系数越大;管内外流体流速增加,对流传热系数增大,从而提高传热系数;而污垢在管壁上的积累会增加热阻,降低传热系数。

(二)流体流速

流体流速对换热设备的性能有显著影响。提高流体流速可以增强流体的湍流程度,增加对流传热系数,从而提高传热效率。但同时,流速的增加也会导致流动阻力增大,消耗更多的能量,增加泵的功耗。因此,需要综合考虑传热效果和能量消耗,选择合适的流体流速。

(三)流体物性

流体的密度、粘度、比热容、导热系数等物性参数会影响热量的传递。例如,高粘度的流体流动阻力大,传热系数低;导热系数高的流体传热性能好。在设计和选择换热设备时,需要充分考虑流体的物性特点,合理确定换热设备的结构和参数。

(四)污垢热阻

在化工生产过程中,换热设备的管壁表面容易积累污垢,如沉积物、腐蚀产物、微生物等。污垢的存在会增加热阻,降低传热效率,同时还会腐蚀管壁,影响设备的使用寿命。污垢的形成速度和厚度与流体的性质、温度、流速、运行时间等因素有关。

四、化工管式换热设备性能的优化策略

(一)优化设备结构

根据工艺要求和流体特性,选择合适的换热设备类型和结构。例如,对于温差较大且需要经常清洗的工况,可选用浮头式或U形管式换热设备;对于处理量较小、压降要求低的场合,可考虑填料函式换热设备。同时,优化管束的排列方式、管径和管长等参数,提高换热面积和传热效率。

(二)控制流体流速

通过合理设计管道尺寸和选择合适的泵,控制流体在换热设备中的流速。在保证传热效果的前提下,尽量降低流动阻力,减少能量消耗。可以采用变频调速技术,根据实际工况调节泵的转速,实现流速的优化控制。

(三)定期清洗和维护

建立完善的清洗和维护制度,定期对换热设备进行清洗,去除管壁表面的污垢。可以采用化学清洗、物理清洗等方法,如酸洗、碱洗、高压水冲洗等。同时,加强对设备的日常维护和检查,及时发现和处理设备故障,确保设备的正常运行。

(四)采用新型材料和涂层

选用导热性能好、耐腐蚀的新型材料制作换热管和管板,提高设备的传热效率和使用寿命。在管壁表面涂覆特殊的涂层,如防污涂层、防腐涂层等,减少污垢的附着和腐蚀的发生,降低污垢热阻。

五、化工管式换热设备在行业中的应用

(一)石油炼制行业

在石油炼制过程中,管式换热设备广泛应用于原油预热、馏分油冷却、反应产物热量回收等环节。例如,在常减压蒸馏装置中,通过管式换热设备将原油预热到一定温度后进入蒸馏塔,同时将塔顶馏分油和侧线馏分油冷却至合适的温度。在催化裂化装置中,利用管式换热设备回收反应产物的热量,用于产生蒸汽或预热原料油,提高能源利用效率。

(二)化工合成行业

在化工合成生产中,许多化学反应需要在特定的温度条件下进行,管式换热设备用于控制反应温度和回收反应热。例如,在合成氨生产中,通过管式换热设备将合成气预热到反应温度,同时将反应后的高温气体冷却,回收热量用于预热原料气和产生蒸汽。在乙烯生产中,管式换热设备用于裂解气的冷却和分离过程中的热量交换。

(三)制药行业

制药生产对工艺条件的控制要求非常严格,管式换热设备在药品的加热、冷却、蒸发、浓缩等过程中发挥着重要作用。例如,在中药提取过程中,通过管式换热设备对提取液进行加热和浓缩,提高生产效率;在西药合成中,利用管式换热设备精确控制反应温度,保证药品的质量和产量。

六、结论

化工管式换热设备作为化工生产中的关键设备,其类型多样,结构特点各异。影响其性能的因素众多,包括传热系数、流体流速、流体物性和污垢热阻等。通过优化设备结构、控制流体流速、定期清洗维护和采用新型材料等策略,可以有效提高管式换热设备的性能。在石油炼制、化工合成、制药等行业,管式换热设备都有着广泛的应用,为化工生产的高效、稳定运行提供了重要保障。未来,随着化工行业的不断发展和技术的不断进步,化工管式换热设备将朝着更加高效、节能、环保的方向发展。