甲醇列管换热器:应用、设计与优化全解析

摘要:本文围绕甲醇列管换热器展开全面探讨。首先介绍了甲醇的特性以及其在工业生产中的广泛应用,引出甲醇列管换热器的重要性。接着详细阐述了该换热器的工作原理、常见结构类型。深入分析了其在设计过程中需要考虑的关键因素,如流体特性、传热计算、材料选择等。通过实际案例展示了甲醇列管换热器在化工生产中的应用效果,并对其常见故障及维护方法进行了总结。最后对甲醇列管换热器的发展趋势进行了展望,为相关领域的技术人员提供参考。

一、引言

甲醇作为一种重要的基础化工原料,广泛应用于甲醛、醋酸、甲基叔丁基醚(MTBE)等众多化学品的生产,同时在燃料领域也有着重要的应用,如作为车用燃料添加剂或直接作为燃料使用。在甲醇的生产、储存、运输和使用过程中,经常需要对甲醇进行加热、冷却或温度调节等操作,以满足不同工艺条件的要求。列管换热器因其结构简单、传热效率高、适应性强等优点,成为甲醇换热过程中常用的设备之一。因此,深入研究甲醇列管换热器具有重要的实际意义。

二、甲醇特性及对换热器的影响

2.1 甲醇的物理化学性质

甲醇(CH₃OH)在常温常压下是一种无色、透明、易挥发的液体,具有类似乙醇的气味。其熔点为 -97.8℃,沸点为 64.7℃,闪点为 11℃(开口),自燃点为 461℃。甲醇能与水、乙醇、多种有机溶剂以任意比例互溶,具有良好的溶解性。同时,甲醇具有一定的腐蚀性,尤其是在含有水分和杂质的情况下,对金属材料的腐蚀作用会增强。

2.2 对换热器的影响

甲醇的这些特性对列管换热器的设计和选材产生了重要影响。其低闪点和易燃性要求换热器在设计、制造和操作过程中必须严格遵守防火防爆安全规范,确保设备的安全运行。甲醇的腐蚀性则要求换热器的材料具有良好的耐腐蚀性能,以避免因腐蚀导致设备泄漏,影响生产安全和产品质量。此外,甲醇的粘度和比热容等物理性质也会影响换热器的传热效率和流体阻力,需要在设计过程中进行综合考虑。

三、甲醇列管换热器的工作原理与结构类型

3.1 工作原理

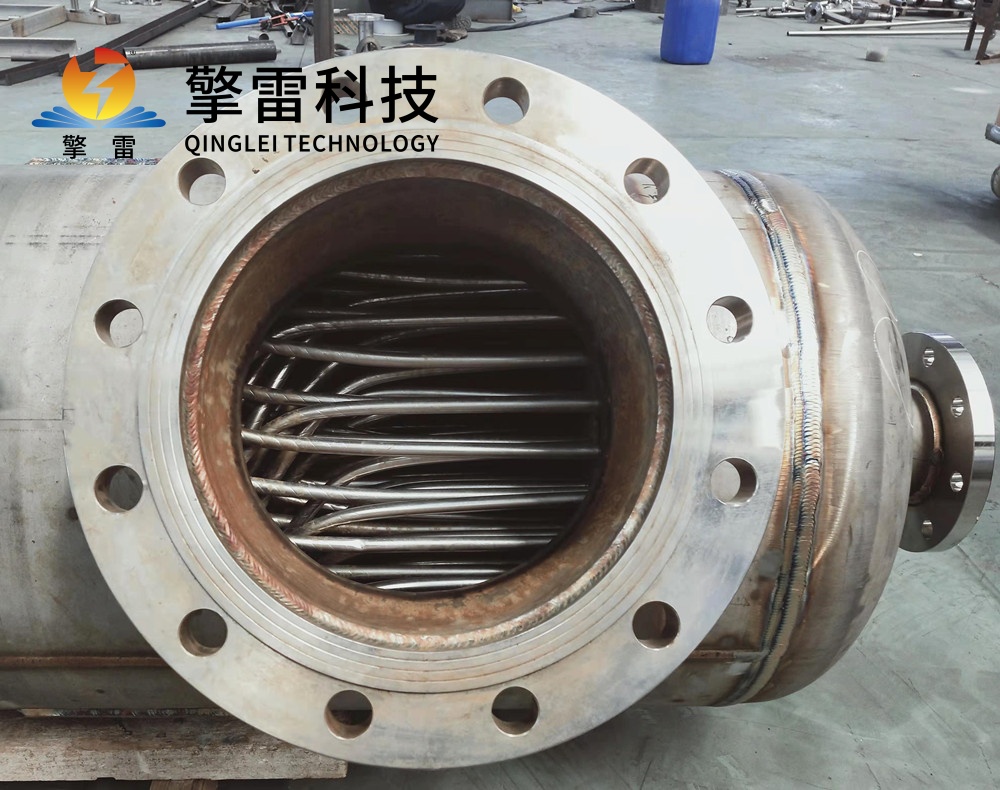

甲醇列管换热器的工作原理基于热传导和对流换热。它通常由壳体、管束、管板、封头等部件组成。甲醇在管内流动,称为管程;另一种热流体(如蒸汽、热水或冷却水)在管外流动,称为壳程。热量通过管壁从热流体传递给甲醇,实现甲醇的加热或冷却。根据热流体的流向和甲醇的流向关系,可分为顺流、逆流和交叉流等不同的流动方式,其中逆流换热的传热高。

3.2 结构类型

固定管板式列管换热器:管束两端固定在管板上,管板与壳体通过焊接或法兰连接。这种结构简单、制造成本低,但当壳程与管程的温差较大时,会产生较大的热应力,可能导致管子变形或泄漏。适用于壳程与管程温差较小、介质清洁的场合。

浮头式列管换热器:一端管板固定在壳体上,另一端管板(浮头)可以在壳体内自由移动。这种结构能够消除热应力,适用于壳程与管程温差较大、介质易结垢或需要经常清洗的场合。但结构复杂,制造成本较高。

U 形管式列管换热器:管束由 U 形管组成,管子两端固定在同一块管板上。U 形管可以自由伸缩,能够承受较大的温差应力,且结构简单、制造方便。但管内清洗困难,适用于高温、高压、清洁或粘度较小的介质。

四、甲醇列管换热器的设计关键因素

4.1 流体特性分析

在设计甲醇列管换热器时,需要详细了解甲醇和热流体的物理化学性质,如密度、粘度、比热容、导热系数等。这些性质会随着温度和压力的变化而变化,对换热器的传热和流体阻力产生重要影响。例如,甲醇的粘度随温度升高而降低,在低温下粘度较大,会导致流体阻力增加,传热系数降低。因此,需要根据实际工况选择合适的流体流速和换热器结构,以保证良好的传热效果和较低的流体阻力。

4.2 传热计算

传热计算是换热器设计的核心内容,主要包括确定换热器的传热面积、传热系数和热负荷等参数。热负荷可以通过能量平衡方程计算得到,即根据甲醇的进出口温度和流量以及热流体的进出口温度和流量,计算出需要传递的热量。传热系数是衡量换热器传热性能的重要指标,它与流体的物性、流速、换热器的结构等因素有关。通常采用经验公式或实验数据进行估算,并结合实际情况进行修正。根据热负荷和传热系数,可以计算出所需的传热面积,从而确定换热器的尺寸和管数。

4.3 材料选择

由于甲醇具有一定的腐蚀性,材料选择是甲醇列管换热器设计的关键环节。常用的材料包括不锈钢、碳钢镀锌、铜合金等。不锈钢具有良好的耐腐蚀性能,尤其是 316L 不锈钢对甲醇的耐腐蚀性较好,适用于大多数甲醇换热场合。碳钢镀锌虽然成本较低,但在含有水分和杂质的甲醇环境中容易发生腐蚀,使用寿命较短。铜合金具有良好的导热性能,但对甲醇的耐腐蚀性相对较差,一般适用于低温、低浓度的甲醇换热。在选择材料时,还需要考虑材料的强度、可加工性、成本等因素,综合权衡后确定最合适的材料。

4.4 结构设计优化

为了提高甲醇列管换热器的传热效率和降低流体阻力,需要对换热器的结构进行优化设计。例如,采用合适的管径和管间距,增加管束的排列密度,提高单位体积内的传热面积;采用螺旋折流板或波纹管等强化传热元件,增强流体的湍流程度,提高传热系数;优化壳程结构,减少死角和旁路,提高流体的分布均匀性。同时,还需要考虑换热器的安装、维护和检修的便利性,合理设置接口和检修空间。

五、应用案例分析

5.1 案例背景

某化工企业生产过程中需要将甲醇从 20℃加热至 60℃,以满足后续反应的要求。加热介质为蒸汽,蒸汽温度为 120℃。企业原使用一台固定管板式列管换热器,但由于甲醇中含有少量杂质,导致换热器管束经常结垢,传热效率下降,需要频繁清洗,影响了生产的正常进行。

5.2 解决方案

为了解决上述问题,对该换热器进行了改造。选用浮头式列管换热器,材料采用 316L 不锈钢,以提高换热器的耐腐蚀性能和便于清洗。根据工艺要求重新进行了传热计算,确定了换热器的尺寸和管数。同时,在壳程设置了螺旋折流板,增强了流体的湍流程度,提高了传热系数。

5.3 应用效果

改造后的换热器投入使用后,运行稳定,传热效率明显提高。甲醇的出口温度能够稳定控制在 60℃左右,满足了生产工艺的要求。同时,由于浮头式结构便于清洗,换热器的清洗周期从原来的每周一次延长至每月一次,大大减少了设备的停机时间,提高了生产效率,降低了维护成本。

六、常见故障及维护方法

6.1 常见故障

泄漏:由于甲醇的腐蚀性或设备制造缺陷,可能导致换热器的管子与管板连接处、壳体与管板连接处等部位发生泄漏。泄漏不仅会影响换热效果,还可能导致甲醇流失和环境污染,甚至引发安全事故。

结垢:甲醇中含有的杂质在换热过程中容易在管束表面沉积,形成结垢。结垢会降低传热系数,增加流体阻力,影响换热器的正常运行。

振动:当流体流速过高或换热器结构设计不合理时,可能会引起管束振动。振动会导致管子疲劳损坏,缩短设备使用寿命。

6.2 维护方法

定期检查:定期对换热器进行外观检查,查看是否有泄漏、变形等异常情况。同时,检查设备的压力、温度等参数是否正常,及时发现潜在问题并进行处理。

清洗:根据结垢情况定期对换热器进行清洗。可以采用化学清洗或物理清洗的方法,去除管束表面的结垢,恢复换热器的传热性能。

防腐处理:对于存在腐蚀风险的部位,可以采用涂刷防腐涂料、进行电化学保护等防腐措施,延长设备的使用寿命。

优化操作:合理控制流体的流速和温度,避免流体流速过高引起振动,同时防止温度过高或过低对设备造成损坏。

七、发展趋势展望

随着化工行业的不断发展和环保要求的日益严格,甲醇列管换热器也将朝着高效、节能、环保、智能化的方向发展。未来,新型的强化传热技术将不断应用于换热器的设计中,进一步提高换热器的传热效率,降低能源消耗。同时,材料的研发和创新将为换热器提供更耐腐蚀、高强度的材料选择,延长设备的使用寿命。此外,智能化控制技术的应用将实现对换热器的实时监测和优化控制,提高设备的运行稳定性和可靠性。

八、结论

甲醇列管换热器在甲醇的生产和应用过程中起着至关重要的作用。通过深入了解甲醇的特性,合理选择换热器的结构类型和材料,进行科学的传热计算和结构设计优化,能够有效提高换热器的性能和可靠性。同时,加强设备的维护和管理,及时处理常见故障,可以延长设备的使用寿命,降低生产成本。随着技术的不断进步,甲醇列管换热器将不断发展和完善,为化工行业的可持续发展做出更大的贡献。