石化助剂催化剂生产中碳化硅换热器的应用与优势解析

摘要: 本文聚焦于石化助剂催化剂生产领域,深入探讨了碳化硅换热器在该行业的应用情况。石化助剂催化剂生产过程涉及复杂化学反应,对换热设备要求严苛。碳化硅换热器凭借自身物理化学性质,如优异的耐腐蚀性、高导热性和良好的热稳定性等,在满足生产需求方面展现出显著优势。文章详细阐述了碳化硅换热器在石化助剂催化剂生产各环节的应用场景,分析了其带来的经济效益和环境效益,并对未来发展趋势进行了展望,旨在为石化行业换热设备的选型与应用提供参考。

一、引言

石化助剂催化剂在石油化工生产中起着至关重要的作用,它们能够改变化学反应速率、选择性和平衡,提高生产效率和产品质量。在石化助剂催化剂的生产过程中,涉及多种化学反应,这些反应往往需要在特定的温度条件下进行,并且伴随着大量的热量交换。因此,高效、可靠的换热设备是保证生产过程顺利进行的关键因素之一。

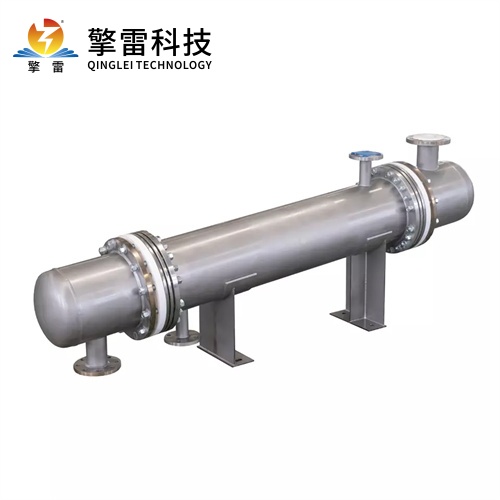

传统的换热器材料,如金属,在面对石化助剂催化剂生产中的复杂介质和恶劣工况时,容易出现腐蚀、磨损等问题,导致设备寿命缩短、维修成本增加,甚至影响生产安全。碳化硅作为一种先进的陶瓷材料,具有一系列优异的性能,使其在石化助剂催化剂生产领域的换热应用中逐渐崭露头角。

二、石化助剂催化剂生产对换热设备的要求

2.1 耐腐蚀性

石化助剂催化剂生产过程中使用的原料和中间产物可能具有强腐蚀性,如酸性、碱性或含有氯离子、硫化物等。换热设备需要能够抵抗这些介质的腐蚀,以确保长期稳定运行,避免因腐蚀导致的泄漏和设备损坏。

2.2 高导热性

为了实现高效的热量传递,换热设备应具备较高的导热系数,能够快速将反应热或冷却热传递出去,以维持反应体系的温度稳定,保证化学反应的顺利进行和产品质量的一致性。

2.3 热稳定性

生产过程中的温度变化较大,换热设备需要能够在高温或低温环境下保持其物理和化学性能的稳定,不发生变形、开裂等现象,确保设备的安全性和可靠性。

2.4 耐磨性

在一些生产环节中,介质中可能含有固体颗粒,换热设备需要具备一定的耐磨性,以防止颗粒对设备表面的磨损,延长设备的使用寿命。

2.5 清洁性

换热设备应易于清洗和维护,以避免介质在设备内壁积聚和结垢,影响换热效率和设备性能。

三、碳化硅材料的特性

3.1 优异的耐腐蚀性

碳化硅具有化学稳定性,对大多数酸、碱和有机溶剂都具有良好的耐腐蚀性。在石化助剂催化剂生产中常见的腐蚀性介质,如盐酸、硫酸、*等,碳化硅都能表现出出色的抵抗能力,能够有效保护换热设备不受腐蚀。

3.2 高导热性

碳化硅的导热系数较高,约为金属铝的3倍,铜的1.5倍。这使得碳化硅换热器能够快速、高效地实现热量的传递,提高换热效率,降低能源消耗。

3.3 良好的热稳定性

碳化硅可以在高温环境下长期稳定工作,其使用温度范围可达1000℃以上。在石化助剂催化剂生产的高温反应过程中,碳化硅换热器能够保持其性能稳定,不会因高温而发生变形或损坏。

3.4 高硬度和耐磨性

碳化硅的硬度仅次于金刚石,具有很高的耐磨性。在含有固体颗粒的介质中,碳化硅换热器能够抵抗颗粒的磨损,延长设备的使用寿命。

3.5 低热膨胀系数

碳化硅的热膨胀系数较低,在温度变化时产生的热应力较小,这有助于减少设备因热应力而导致的开裂和损坏,提高设备的可靠性和安全性。

四、碳化硅换热器在石化助剂催化剂生产中的应用

4.1 反应热移除

在石化助剂催化剂的合成反应中,许多反应是放热反应,需要及时移除反应热以控制反应温度,防止反应失控。碳化硅换热器可以安装在反应釜内或反应釜外,通过循环冷却介质将反应热带走,确保反应在适宜的温度下进行。例如,在某些加氢催化剂的生产过程中,反应会产生大量的热量,碳化硅换热器能够快速有效地将热量传递出去,保证反应的稳定性和催化剂的活性。

4.2 物料预热

为了提高能源利用效率,降低生产成本,在石化助剂催化剂生产中,常常需要对进入反应系统的物料进行预热。碳化硅换热器可以利用反应后的余热或其他热源对物料进行预热,减少加热设备的能耗。例如,在裂化催化剂的生产中,原料油可以通过碳化硅换热器与高温产物进行热交换,将原料油预热到一定温度后再进入反应器,从而节省了大量的燃料。

4.3 溶剂回收

在石化助剂催化剂生产过程中,通常会使用大量的有机溶剂,这些溶剂需要进行回收和再利用以降低成本和减少环境污染。碳化硅换热器可以用于溶剂回收系统中的蒸馏和冷凝过程,通过高效的热量传递实现溶剂的分离和回收。例如,在聚丙烯催化剂生产中,使用的有机溶剂可以通过碳化硅换热器进行蒸馏和冷凝,回收的溶剂可以重新用于生产过程,提高了资源利用效率。

4.4 产品冷却

生产出的石化助剂催化剂产品通常需要进行冷却处理,以达到合适的包装和储存温度。碳化硅换热器可以利用冷却水或其他冷却介质对产品进行冷却,确保产品的质量和稳定性。例如,在分子筛催化剂的生产中,经过干燥和煅烧后的产品需要通过碳化硅换热器进行冷却,防止产品在高温下发生团聚和变质。

五、碳化硅换热器应用带来的效益

5.1 经济效益

降低设备维修成本:由于碳化硅换热器具有优异的耐腐蚀性和耐磨性,其使用寿命比传统金属换热器大幅延长,减少了设备的维修和更换频率,降低了维修成本。

提高能源利用效率:碳化硅换热器的高导热性使得热量传递更加高效,能够充分利用反应余热和其他热源,降低了能源消耗,节约了生产成本。

增加生产效率:稳定的换热性能保证了生产过程的连续性和稳定性,减少了因设备故障导致的停产时间,提高了生产效率,增加了产品产量。

5.2 环境效益

减少污染物排放:通过提高能源利用效率和回收利用溶剂等资源,减少了燃料燃烧和废弃物排放,降低了对环境的污染。

符合环保要求:碳化硅换热器的耐腐蚀性能好,减少了因设备泄漏导致的介质泄漏事故,保护了土壤和水资源,符合日益严格的环保要求。

六、碳化硅换热器应用面临的挑战及解决方案

6.1 成本较高

碳化硅材料的制备工艺复杂,生产成本较高,导致碳化硅换热器的价格相对昂贵。解决方案包括:

规模化生产:通过扩大生产规模,降低单位产品的生产成本。

技术创新:研发新的制备工艺和材料配方,提高生产效率,降低原材料成本。

优化设计:根据实际生产需求,优化换热器的结构设计,提高换热效率,减少材料用量。

6.2 安装和维护要求较高

碳化硅换热器的安装需要专业的技术和设备,且维护过程中需要注意防止碰撞和损坏。解决方案包括:

培训技术人员:对安装和维护人员进行专业培训,提高其技术水平和操作技能。

制定维护计划:建立完善的设备维护计划,定期对换热器进行检查、清洗和保养,及时发现和处理潜在问题。

6.3 脆性较大

碳化硅材料具有一定的脆性,在受到较大外力冲击时容易破裂。解决方案包括:

优化结构设计:采用合理的结构设计,避免应力集中,提高换热器的抗冲击能力。

增加保护措施:在换热器外部安装防护装置,如防护罩、缓冲垫等,减少外力对换热器的冲击。

七、发展趋势展望

7.1 材料性能不断提升

随着材料科学的不断发展,碳化硅材料的性能将得到进一步提升,如提高材料的强度、韧性和耐高温性能等,使碳化硅换热器能够适应更加恶劣的工况条件。

7.2 制造工艺不断改进

先进的制造工艺,如3D打印技术、等静压成型技术等,将应用于碳化硅换热器的制造过程中,提高产品的质量和生产效率,降低生产成本。

7.3 应用领域不断拓展

除了在石化助剂催化剂生产领域的应用,碳化硅换热器还将逐渐拓展到其他工业领域,如新能源、环保、航空航天等,为这些领域的发展提供高效的换热解决方案。

7.4 智能化控制

结合物联网、大数据和人工智能等技术,实现碳化硅换热器的智能化控制和远程监测,实时掌握设备的运行状态,优化运行参数,提高设备的可靠性和运行效率。

八、结论

碳化硅换热器凭借其优异的耐腐蚀性、高导热性、良好的热稳定性和耐磨性等特性,在石化助剂催化剂生产领域具有广阔的应用前景。它能够满足石化助剂催化剂生产对换热设备的严格要求,带来显著的经济效益和环境效益。尽管目前碳化硅换热器的应用还面临一些挑战,但随着材料性能的提升、制造工艺的改进和应用技术的不断完善,这些问题将逐步得到解决。未来,碳化硅换热器将在石化行业及其他相关领域发挥更加重要的作用,推动工业生产的节能减排和可持续发展。