反应器加热板翅换热器:性能、应用与优化发展

摘要: 本文围绕反应器加热板翅换热器展开深入探讨。首先介绍了板翅换热器的基本结构和工作原理,分析其在反应器加热场景中的优势,如高效换热、结构紧凑等。接着详细阐述了其在化工、石油炼制等不同行业反应器加热中的具体应用案例。同时,探讨了影响板翅换热器性能的因素,如翅片参数、流体特性等。最后对反应器加热板翅换热器未来的发展趋势进行展望,旨在为相关领域的技术研发和应用提供全面的参考。

一、引言

在化工、石油炼制等众多工业领域中,反应器是核心设备之一,其内部反应的顺利进行往往需要精确控制温度条件。加热过程作为调节反应器温度的关键环节,对产品质量和生产效率有着至关重要的影响。板翅换热器作为一种高效的换热设备,凭借其的结构和优异的性能,在反应器加热方面得到了越来越广泛的应用。深入研究反应器加热板翅换热器,对于提高工业生产的效率和质量具有重要的现实意义。

二、板翅换热器的基本结构与工作原理

2.1 基本结构

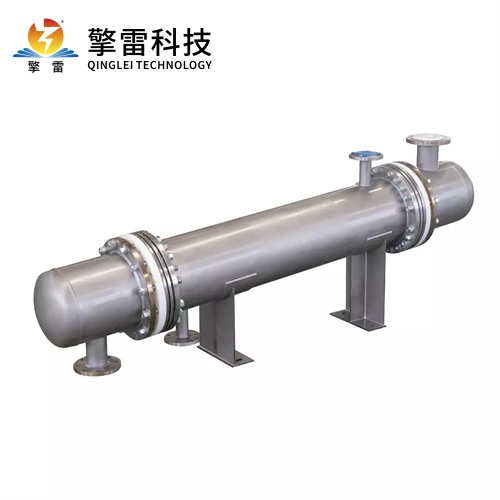

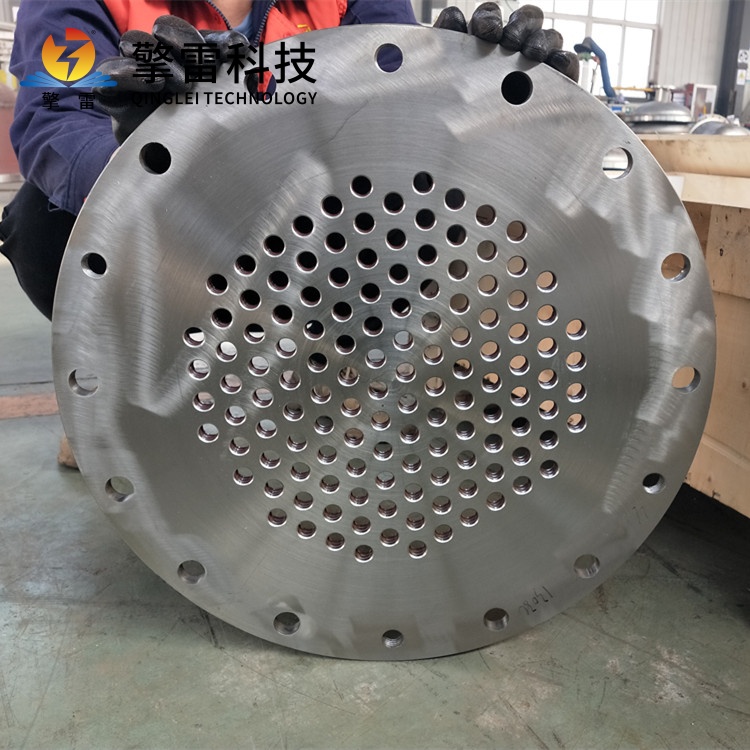

板翅换热器主要由隔板、翅片、封条和导流片等部件组成。隔板是换热器的分隔元件,将流体分隔成不同的通道;翅片是换热器的核心传热元件,通常采用铝、铜等导热性能良好的金属材料制成,其形状多样,常见的有平直翅片、锯齿翅片、波纹翅片等;封条用于封闭流体通道的边缘,防止流体泄漏;导流片则安装在换热器的进出口处,起到引导流体均匀分布的作用。

2.2 工作原理

板翅换热器是一种典型的间壁式换热器,两种不同温度的流体分别在各自的通道内流动,通过隔板和翅片进行热量交换。热流体将热量传递给翅片和隔板,翅片和隔板再将热量传递给冷流体,从而实现热量的传递和温度的调节。由于翅片具有较大的比表面积,能够显著增加换热面积,提高换热效率。

三、反应器加热板翅换热器的优势

3.1 高效换热

板翅换热器采用翅片结构,大大增加了换热面积,使得热量能够在流体之间快速、有效地传递。与传统的管壳式换热器相比,在相同的换热面积和流体条件下,板翅换热器的换热系数可以提高数倍甚至数十倍,能够满足反应器快速加热的需求。

3.2 结构紧凑

板翅换热器的各个部件通过钎焊等工艺连接在一起,形成了一个整体结构,具有很高的紧凑性。其单位体积的换热面积可以达到1000 - 7000 m²/m³,远大于其他类型的换热器。这种紧凑的结构使得板翅换热器在反应器加热系统中占据的空间较小,有利于节省设备安装空间和降低设备成本。

3.3 适应性强

板翅换热器可以根据不同的反应器加热需求,灵活设计翅片的形状、尺寸和排列方式,以及流体的通道布局,以适应不同温度、压力和流量的工况条件。同时,它还可以实现多种流体的同时换热,满足复杂的加热工艺要求。

3.4 重量轻

由于板翅换热器采用了轻质的金属材料和薄壁结构,其重量相对较轻。这不仅便于设备的安装和运输,还可以降低反应器系统的整体重量,减少对支撑结构的要求。

四、反应器加热板翅换热器的应用案例

4.1 化工行业

在化工生产中,许多反应需要在特定的温度条件下进行。例如,在聚丙烯生产过程中,反应器内的聚合反应需要在高温下进行,同时需要严格控制反应温度以保证产品质量。板翅换热器可以用于加热进入反应器的原料气体,通过高效的热量传递,将原料气体迅速加热到反应所需的温度。某化工企业采用板翅换热器对聚丙烯反应器的原料进行加热,与传统的加热方式相比,加热时间缩短了30%,能源消耗降低了20%,同时产品的质量也得到了显著提高。

4.2 石油炼制行业

在石油炼制过程中,催化裂化反应是重要的生产环节之一。催化裂化反应器需要在高温下运行,以促进重质油裂解为轻质油。板翅换热器可以用于回收反应后的高温产物热量,并将其传递给进入反应器的原料油,实现热量的循环利用。某炼油厂在催化裂化装置中采用了板翅换热器进行加热,使得原料油的预热温度提高了15℃,反应器的热效率提高了10%,同时减少了燃料气的消耗,降低了生产成本。

五、影响反应器加热板翅换热器性能的因素

5.1 翅片参数

翅片的形状、尺寸和间距等参数对板翅换热器的性能有着重要影响。不同的翅片形状具有不同的传热和流动特性,例如,锯齿翅片具有较高的传热系数,但流动阻力也较大;平直翅片的传热系数相对较低,但流动阻力较小。翅片的尺寸和间距也会影响换热面积和流体的流动状态,进而影响换热效率。因此,需要根据具体的反应器加热工况,合理选择翅片参数。

5.2 流体特性

流体的物理性质,如密度、粘度、比热容等,以及流体的流速和流向,都会影响板翅换热器的换热性能。一般来说,流体的流速越高,换热系数越大,但流动阻力也会相应增加。流体的流向也会影响换热效果,逆流换热的效率通常高于顺流换热。此外,流体的污垢系数也会对换热器性能产生影响,污垢的沉积会增加热阻,降低换热效率。

5.3 制造工艺

板翅换热器的制造工艺,如钎焊质量、翅片与隔板的贴合度等,也会影响其性能。良好的制造工艺能够保证换热器的密封性和传热性能,减少泄漏和热损失。如果制造工艺存在缺陷,如钎焊不牢固、翅片与隔板之间存在间隙等,会导致换热器的换热效率下降,甚至出现泄漏等安全问题。

六、反应器加热板翅换热器的发展趋势

6.1 材料创新

随着材料科学的不断发展,新型的高导热、耐腐蚀、高强度的材料将不断应用于板翅换热器的制造中。例如,采用新型的铝合金材料可以提高换热器的导热性能和耐腐蚀性能;采用复合材料可以进一步提高换热器的强度和轻量化程度。

6.2 结构优化

通过计算机模拟和优化设计技术,对板翅换热器的结构进行进一步优化,提高其换热效率和紧凑性。例如,采用新型的翅片结构和流体通道布局,减少流体的流动阻力,提高换热系数;采用多层结构设计和微通道技术,进一步增加换热面积,实现更高效的热量传递。

6.3 智能化控制

结合传感器技术和自动化控制技术,实现对反应器加热板翅换热器的智能化控制。通过实时监测换热器的进出口温度、压力、流量等参数,自动调节加热介质的流量和温度,实现对反应器温度的精确控制,提高生产的稳定性和产品质量。

6.4 绿色环保

在板翅换热器的设计和制造过程中,更加注重环保和节能要求。采用低能耗的制造工艺,减少生产过程中的能源消耗和污染物排放;优化换热器的设计,提高能源利用效率,降低工业生产对环境的影响。

七、结论

反应器加热板翅换热器凭借其高效换热、结构紧凑、适应性强和重量轻等优势,在化工、石油炼制等工业领域得到了广泛的应用。通过合理选择翅片参数、考虑流体特性和优化制造工艺,可以进一步提高板翅换热器的性能。未来,随着材料创新、结构优化、智能化控制和绿色环保等技术的发展,反应器加热板翅换热器将不断升级和完善,为工业生产提供更加高效、可靠和环保的加热解决方案。