丙酮螺旋缠绕热交换器:化工高效换热与节能降耗的创新方案

一、引言:丙酮生产对高效换热器的迫切需求

丙酮作为重要的有机化工原料,广泛应用于医药、农药、涂料、电子等行业。其生产过程涉及异丙苯氧化、*异丙苯(CHP)分解等关键环节,每个步骤均需精确控制温度并实现高效热量交换。传统管壳式换热器因换热效率低、占地面积大、耐腐蚀性不足等问题,难以满足现代化工生产对节能、紧凑、可靠性的要求。螺旋缠绕热交换器凭借其的结构设计和优异的性能,逐渐成为丙酮生产领域的关键设备。

二、螺旋缠绕热交换器的结构与工作原理

1. 核心结构

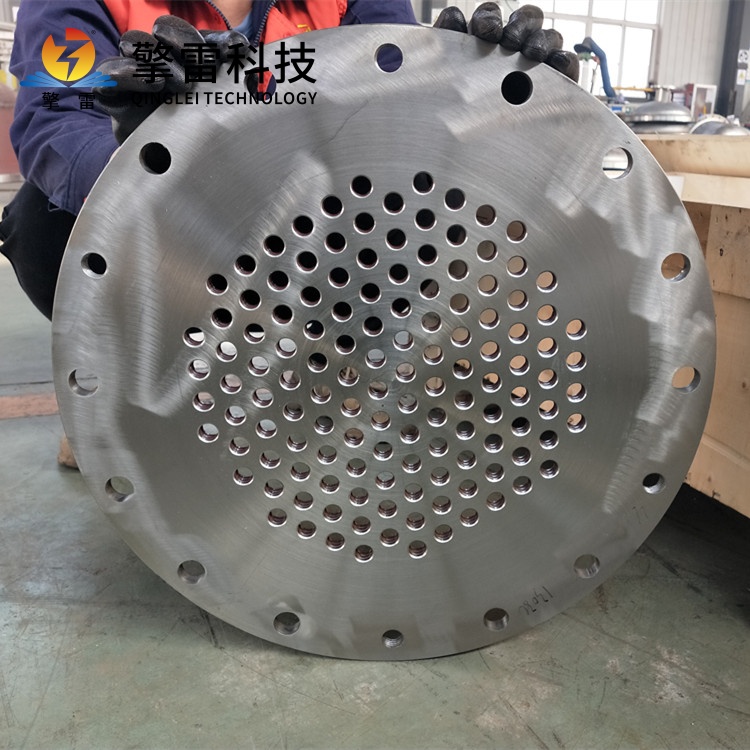

螺旋缠绕管束:由一根或多根换热管按特定螺距和螺旋直径缠绕在中心筒上,形成多层立体传热面。这种设计使管程长度显著增加,单位体积传热面积可达传统列管式的3-5倍。

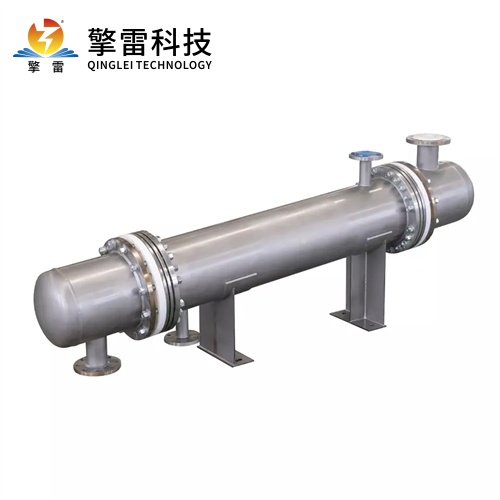

壳体:采用高强度材料(如不锈钢、碳钢)制造,内部空间合理设计以容纳螺旋管束,并为介质流动提供通道。壳体形状通常为圆形或方形,设计压力可达40MPa。

进出口接管:优化位置和尺寸设计,确保热流体与冷流体顺畅流动,减少压降。

支撑结构:通过支撑板或支撑架均匀承受管束重量及介质流动产生的力,防止变形或损坏。

2. 工作原理

基于间壁式换热原理,丙酮蒸汽与冷却介质(如水或空气)分别在管程和壳程逆向流动。螺旋结构促使流体产生强烈湍流,破坏热边界层,使传热系数大幅提升。实测数据显示,其传热系数可达13600 W/m²·℃,是传统列管式的3-7倍。

三、技术特性:丙酮工况下的性能优势

1. 高效换热性能

传热系数提升:螺旋流道使流体德博拉数(De)>100,湍流强度较直管提升3-5倍,传热系数达1500-2500 W/(m²·K)。

逆流设计优化温差:冷热流体逆流接触,平均传热温差提升15%-20%,强化换热效果。

自清洁功能:流体离心力促进污垢分离,结垢倾向较传统设备降低60%,清洗周期延长至2年。

2. 结构紧凑,节省空间

立体传热面设计:单台设备传热面积较传统列管式提升3-5倍,占地面积减少40%以上。例如,某LNG接收站应用后设备高度降低40%,节省土地成本超千万元。

模块化扩展性:支持传热面积扩展至300㎡,适应多工况需求。

3. 耐腐蚀性强

材料适配性:

316L不锈钢:适用于中低温丙酮系统,年腐蚀速率<0.01mm,设备寿命达15年。

钛合金/碳化硅复合管束:耐温范围覆盖-196℃至1200℃,适应浓硫酸、熔融盐等介质,寿命较传统设备延长3倍。

Inconel 625合金:在1200℃高温下抗氧化性能优异,适用于煤化工气化炉废热回收。

4. 适应高温高压工况

承压能力:设计压力达20MPa以上,适应合成氨工厂中液化氨气冷凝等高压场景。

耐温范围:覆盖-196℃至1500℃(碳化硅复合管束),满足光热发电、超临界CO₂发电等工况需求。

四、应用场景:丙酮生产全流程优化

1. 异丙苯氧化反应热移除

挑战:反应放热剧烈,需精确控制温度防止安全事故。

解决方案:螺旋缠绕热交换器快速移除反应热,传热系数提升30%,温度波动控制在±1℃以内,反应选择性提高5%。

2. CHP分解反应加热

挑战:需高效利用反应热并均匀加热CHP。

解决方案:紧凑结构集成加热系统,减少管道连接和热量损失。CHP分解收率提升8%,蒸汽消耗降低20%。

3. 丙酮蒸馏与溶剂回收

挑战:传统设备回收率低,能耗高。

解决方案:螺旋流道降低压降,冷凝效率达98%,溶剂回收率提升至98.5%,年节约成本超百万元。例如,在甲醇-丙酮共沸体系分离中,设备耐受微量酸性物质腐蚀,确保产品质量稳定。

4. 制药行业丙酮提纯

挑战:需避免金属离子污染,满足FDA认证要求。

解决方案:采用卫生级双管板设计,表面粗糙度Ra≤0.4μm,实现零金属析出。疫苗生产中温度波动≤±0.5℃,反应转化率提升10%,产品纯度达99.9%。

五、案例分析:某大型丙酮生产企业的应用实践

1. 项目背景

某企业原使用管壳式换热器进行异丙苯氧化反应热移除和CHP分解反应加热,存在换热效率低、占地面积大、维护频繁等问题。

2. 改造方案

引入螺旋缠绕热交换器替代传统设备,关键参数如下:

螺旋角:15°-30°反向缠绕,形成三维立体流道。

管径与壁厚:Φ12-25mm,壁厚0.5-1.0mm,优化螺旋节距至50-100mm。

材料:316L不锈钢管束+碳钢壳体,设计压力4.0MPa,设计温度-30℃至150℃。

3. 实施效果

热效率提升:传热系数提高至2200 W/(m²·K),较原设备提升45%。

空间节省:占地面积减少50%,车间布局更紧凑。

耐腐蚀性增强:设备连续运行5年无泄漏,年维护成本降低60%。

经济效益显著:年节约蒸汽1.2万吨,减排二氧化碳3200吨,投资回收期仅2.3年。

六、未来展望:技术创新与行业发展趋势

1. 材料革命

碳化硅复合材料:热导率突破300W/(m·K),耐温提升至1500℃,适应超临界CO₂发电等工况。

石墨烯增强涂层:表面摩擦系数降低至0.15,自清洁效果进一步提升。

2. 智能化升级

数字孪生技术:实时监测管壁温度梯度、流体流速等16个关键参数,故障预警准确率>98%,支持无人值守运行。

AI优化算法:根据温差梯度自动调整流体分配,综合能效提升12%。

3. 绿色制造

低碳工艺:3D打印技术降低碳化硅复合材料成本40%,推动其在强碱工况中的广泛应用。

循环经济:设备寿命延长至40年,支持丙酮等溶剂的闭环回收利用。