药品生产冷却换热装置:精准控温与高效节能的核心设备

一、核心功能:温度控制驱动药品质量与生产效率

药品生产冷却换热装置通过热流体(如反应后物料、蒸馏蒸汽)与冷流体(冷却水、冷冻盐水)的间接换热,实现热量的精准传递。其核心功能体现在:

反应温度精准调控

在抗生素合成、疫苗生产等工艺中,温度波动需控制在±0.5℃以内。例如,某疫苗企业采用浮头式换热器后,灭菌温度波动范围缩小至±0.5℃,产品纯度提升15%,设备寿命延长至15年。

结晶过程优化

通过控制冷却速率,影响晶体粒径分布与产品收率。在抗生素结晶工艺中,实时调控板式换热器板片间距,使晶体粒径分布集中度提升35%,产品收率提高8%。

余热回收与能效提升

某中药厂采用螺旋板式换热器回收废水余热,年减少蒸汽消耗1.2万吨,热回收率达85%。多股流板式换热器实现蒸汽冷凝水与低温工艺水的梯级利用,某制剂厂热回收率提升至92%,年节约标准煤800吨。

二、技术类型与性能对比

类型结构特点优势场景性能数据

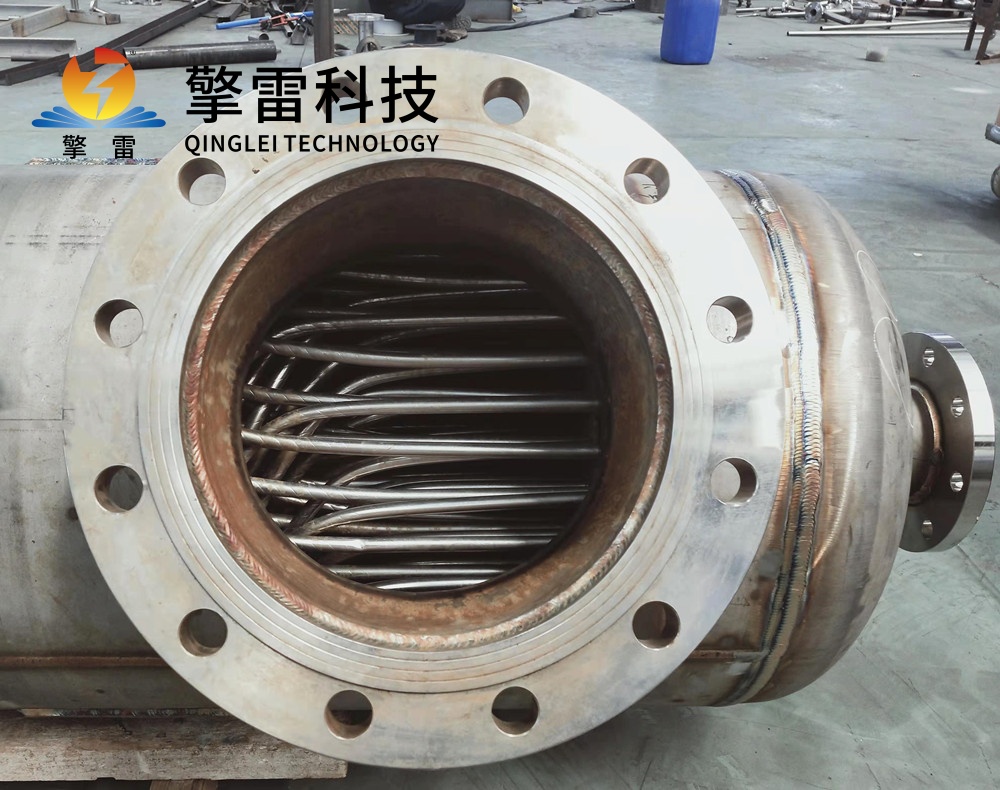

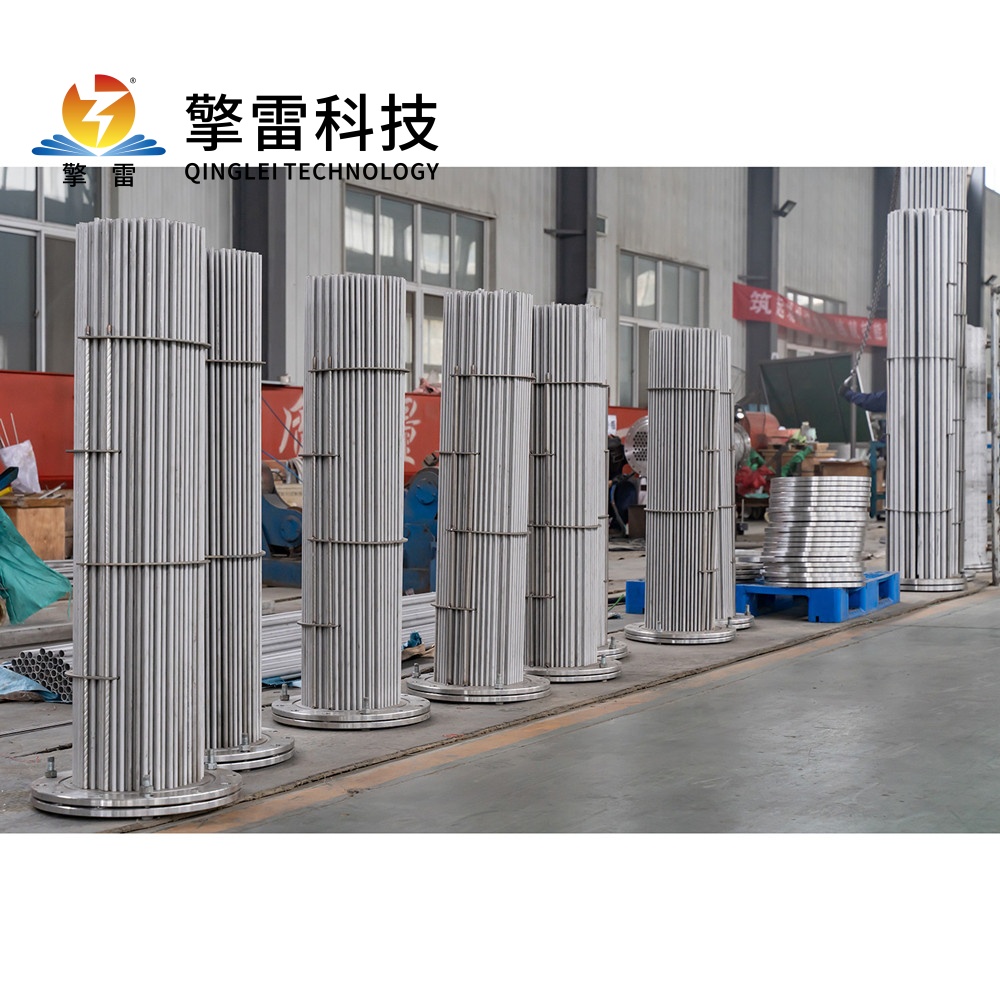

管壳式换热器管束固定于管板,冷热流体分别在管程与壳程流动大型制药企业高温高压工况,如原料药合成、蒸馏塔冷凝耐压等级达10MPa,温度范围-200℃—800℃,传热系数800—1200W/(m²·K)

板式换热器波纹金属薄板叠装形成薄矩形通道,模块化设计热敏性药液冷却、结晶控温传热系数2000—3000W/(m²·K),占地面积仅为管壳式的1/3,维护时间缩短70%

螺旋板式换热器双螺旋金属板卷制通道,冷热流体逆流流动高粘度流体(如糖浆、中药提取液)处理处理5000mPa·s粘度流体时节能25%,传热效率保持90%以上

浮头式换热器一端管板可自由浮动,消除热应力大温差工况(>110℃),如疫苗灭菌、多肽合成温度波动范围±0.5℃,设备寿命延长至15年

U型管式换热器管束呈U形,自由伸缩解决热补偿问题高压气体换热,如洁净车间空气调节耐压等级达6.4MPa,适用于壳程易结垢工况

三、关键材料与技术创新

耐腐蚀材料

钛合金:在含氯离子环境中耐腐蚀速率<0.005mm/年,寿命延长至20年,适用于强酸强碱工况。

碳化硅复合材料:热导率达120—400W/(m·K),是铜的2倍、不锈钢的5倍,已通过1600℃高温测试,瞄准多肽合成等前沿领域。

强化传热技术

石墨烯涂层:传热系数突破5000W/(m²·K),结垢周期延长3倍,维护成本降低60%。

微通道技术:通道尺寸0.3mm,比表面积达5000m²/m³,传热效率较传统设备提升5倍。

智能控制系统

搭载红外测温与振动监测的智能换热器,可提前24小时预警结垢风险,清洗周期延长至12个月,设备利用率提升40%。

某企业开发的虚拟换热器系统,通过CFD模拟优化流道设计,使压降降低18%,研发周期缩短50%。

四、应用场景与效益量化

原料药合成

在抗生素发酵过程中,通过换热器控制反应温度,使产物收率提高12%,副产物减少15%。

某企业采用碳化硅换热器后,多肽合成反应时间缩短30%,能耗降低25%。

制剂生产

板式换热器用于口服液体制剂加热/冷却,温度均匀性±0.3℃,确保灌装质量。

冻干制剂生产中,换热器根据冻干曲线精准控温,使产品含水量波动范围缩小至±0.5%。

环保与节能

某中药厂废水处理系统采用螺旋板式换热器,年减少二氧化碳排放3200吨,废水温度从90℃降至40℃的同时预热新鲜水,综合能效提升40%。

多股流板式换热器实现蒸汽冷凝水与低温工艺水的梯级利用,某制剂厂年节约蒸汽成本超100万元。

五、未来趋势:智能化与绿色化融合

材料创新

研发量子点涂层技术,实现纳米级温度场调控,能效比(COP)动态优化至6.5。

结构优化

采用3D打印制造复杂流道结构,比表面积突破8000m²/m³,传热效率提升8倍。

智能集成

结合区块链技术实现设备运行数据全生命周期追溯,某企业通过该技术降低故障率85%,维护周期延长至24个月。

绿色制造

建立材料回收体系,实现碳化硅、钛合金等关键材料的闭环利用,降低全生命周期碳排放。