制药列管加热换热器:温度控制中枢驱动药品质量与能效双提升

一、核心功能:制药工艺的“温度控制中枢"

制药列管加热换热器通过管程与壳程的流体间接换热,精准控制反应体系温度,直接影响药品质量、反应效率及能源成本。其核心功能体现在:

反应温度精准调控:在抗生素发酵、多肽合成等工艺中,温度波动需控制在±0.5℃以内。例如,碳化硅列管换热器在疫苗灭菌中实现温度均匀性±0.3℃,确保无菌保证水平(SAL)达10⁻⁶。

余热回收与能效优化:通过回收干燥环节高温烟气余热,预热原料或加热工艺流体。某中药厂采用螺旋板式列管换热器后,余热回收率达85%,年减少蒸汽消耗1.2万吨。

工艺流体适应性:支持气体、液体及气液混合物等多种介质,通过调整管束材质(如钛合金、哈氏合金)满足耐腐蚀、耐高温需求。例如,钛合金内衬列管换热器支持1900℃高温气冷堆热交换,耐氢脆性能通过1000小时测试。

二、技术类型与性能对比

类型结构特点优势场景性能数据

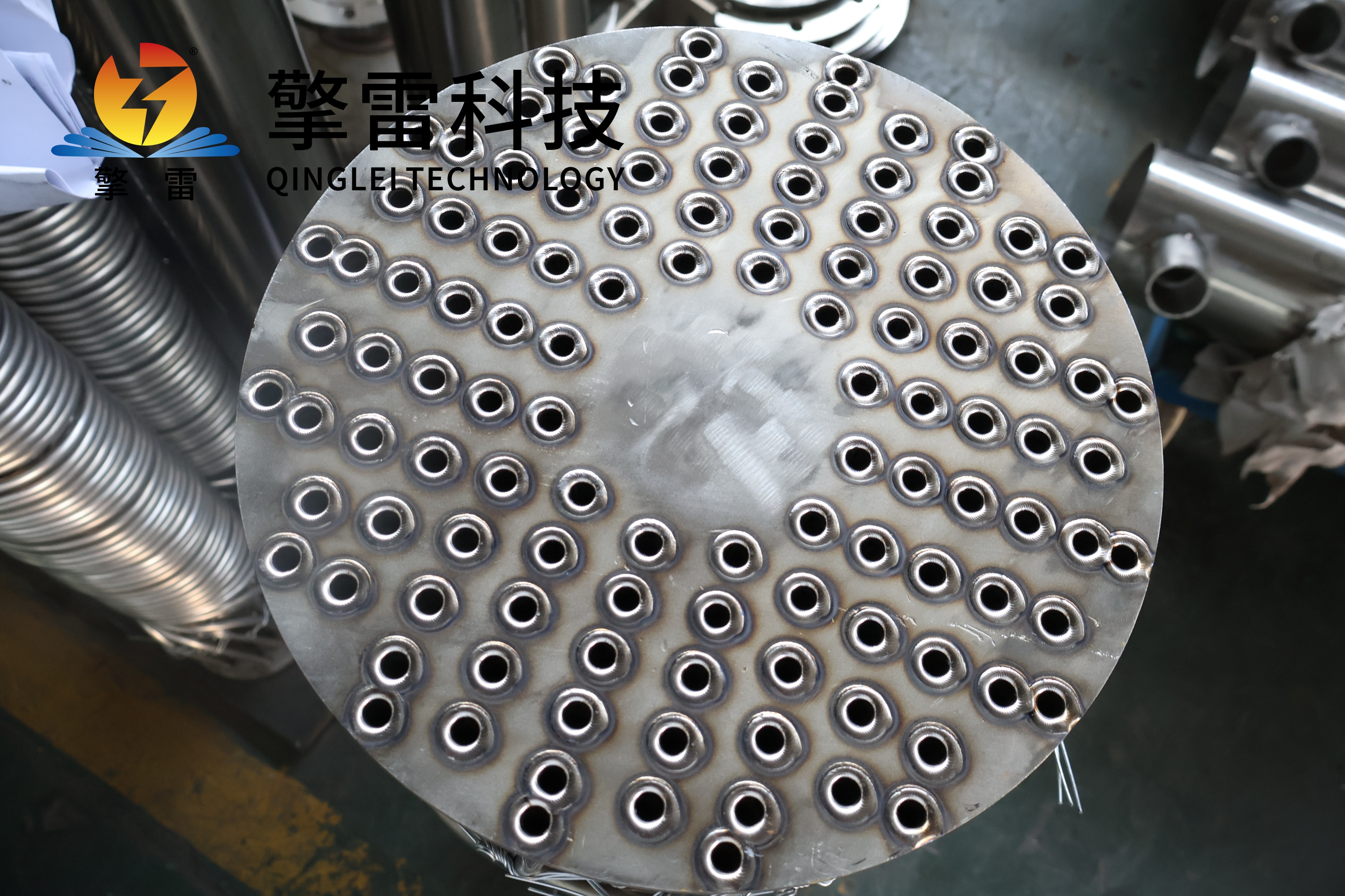

固定管板式管板与壳体焊接,管束固定,适应大温差场合石油化工、电力行业高温高压工况耐压等级达10MPa,温度范围-200℃—800℃

浮头式一端管板浮动,允许管束自由伸缩,消除热应力制药灭菌、合成氨工艺中温差波动大的场景温度波动范围缩小至±0.5℃,设备寿命延长至15年

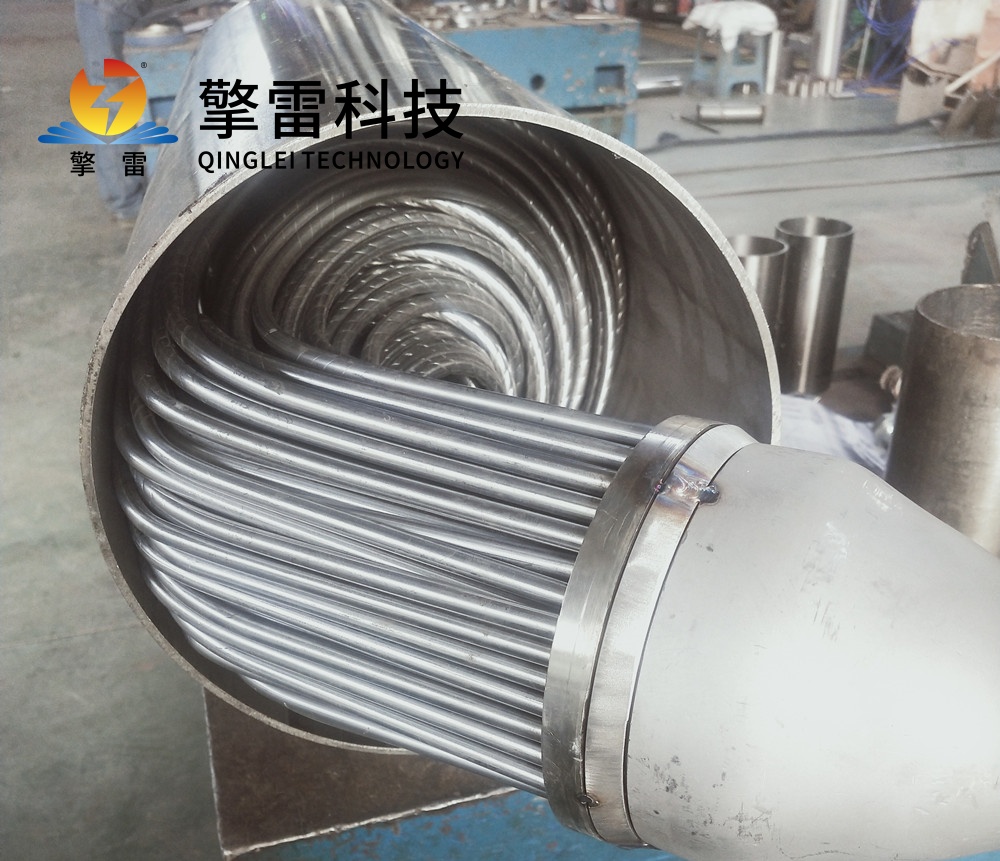

U型管式换热管呈U形,两端固定于同一管板,自由伸缩消除热应力大型石化、电站行业高温高压介质耐温650℃,耐压6.4MPa,适用于壳程易结垢工况

螺旋板式双螺旋通道形成强制湍流,传热效率高高黏度介质(如糖浆、中药提取液)传热系数2000—3000W/(m²·K),处理5000mPa·s黏度流体时节能25%

碳化硅微通道微通道设计(通道尺寸0.3mm),比表面积5000m²/m³抗生素结晶、疫苗生产等高洁净度需求场景传热效率较传统设备提升5倍,超调量控制在±0.2℃范围内

三、关键材料与技术创新

碳化硅(SiC)陶瓷

高热导率:120—270W/(m·K),是316L不锈钢的5倍,允许更紧凑设计。

耐腐蚀性:在浓硫酸、王水等强腐蚀介质中年腐蚀速率<0.005mm,寿命延长至15年。

高温稳定性:熔点超2700℃,1600℃下长期稳定运行,适用于多肽合成等前沿领域。

石墨烯涂层技术

传热系数突破5000W/(m²·K),结垢周期延长3倍,维护成本降低60%。

智能监测系统

集成物联网传感器与AI算法,实时监测管壁温度梯度、流体流速,故障预警准确率98%。例如,某企业通过数字孪生技术将研发周期缩短50%,压降降低18%。

四、应用场景与效益量化

药品灭菌与结晶控制

碳化硅列管换热器在单克隆抗体生产中实现培养基温度波动±0.2℃,产品纯度达99.9%。

螺旋板式换热器通过强制湍流减少死角,使抗生素晶体粒径分布集中度提升35%,产品收率提高8%。

溶剂回收与废水处理

钛合金列管换热器在化学原料药生产中,溶剂回收率提高至95%,年减少有机溶剂排放200吨。

某中药厂采用闭环回收工艺后,钛材利用率达95%,单台设备碳排放减少30%。

经济性分析

初期投资虽高于传统设备,但通过节能降耗,3—5年内可收回成本。例如,某API生产企业采用合同能源管理(EMC)模式后,换热系统综合能耗下降22%,3年收回投资。

五、未来趋势:智能化与绿色化融合

材料升级

研发碳化硅—石墨烯复合材料,导热系数有望突破300W/(m·K),耐温提升至1500℃。

结构优化

采用三维螺旋流道设计,增大比表面积,强化传热效率。

智能集成

内置物联网传感器,实现远程监控与AI能效优化。某智能工厂通过该技术年节能率达25%。

绿色制造

建立材料回收体系,实现闭环利用。例如,碳化硅换热器模块化设计支持快速拆装,降低全生命周期碳排放。