导热油螺旋管冷凝器:工业热交换领域的高效节能解决方案

一、技术原理与结构创新

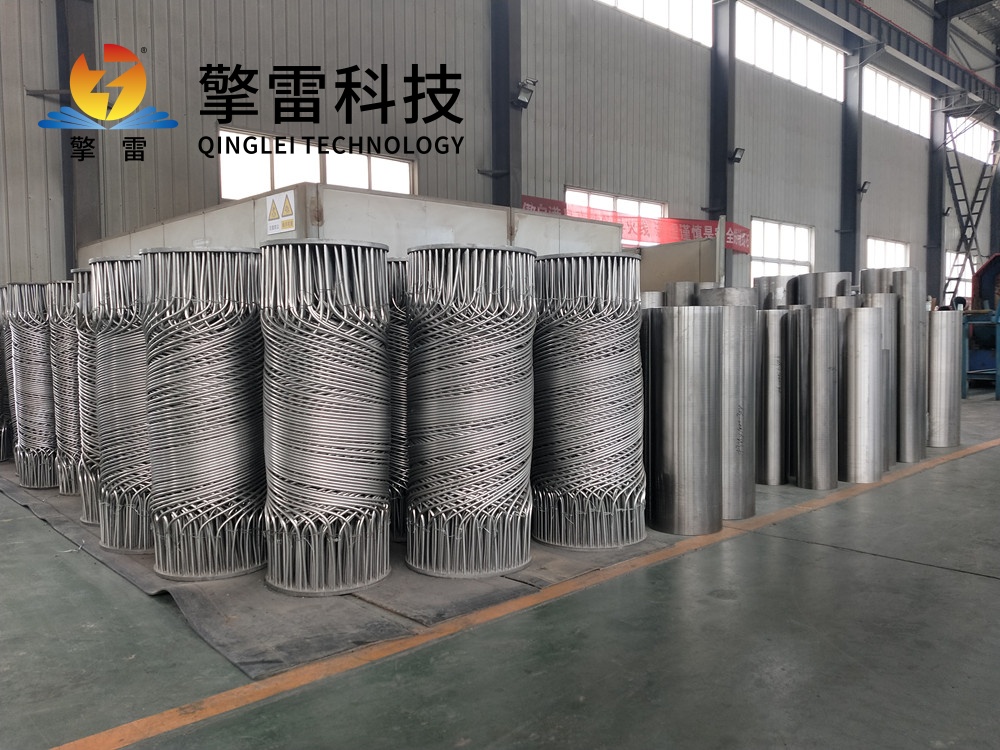

导热油螺旋管冷凝器通过三维螺旋缠绕管束设计重构了传统冷凝器的传热机制。其核心结构由数百根换热管以3°—20°螺旋角反向缠绕于中心筒体,形成多层立体螺旋通道。这种设计使流体在流动过程中产生离心力,驱动二次环流形成,破坏管壁附近的热边界层,使湍流强度较传统直管提升3—5倍,传热系数达8000—13600 W/(m²·℃),较列管式冷凝器提高3—7倍。

关键结构创新:

螺旋螺纹强化传热:管内壁或外壁加工出螺旋形螺纹,进一步增强湍流效果,降低热阻。

逆流接触设计:冷热流体呈逆流流动,温差梯度,热回收效率≥96%。

自补偿结构:弹性管板设计可自动吸收热胀冷缩产生的应力,解决传统设备因热应力导致的泄漏问题。

二、性能优势:高效、紧凑与长寿命

传热效率显著提升

螺旋管束的立体结构使单位体积内的传热管长度增加3—5倍,在相同外形尺寸下,传热面积较传统设备提升300%—500%。例如,在乙烯裂解装置中,急冷油冷凝器承受>400℃高温与腐蚀性介质,设备寿命超5年,热回收效率提升30%,年节约燃料气用量达50万吨标煤。

结构紧凑,节省空间

螺旋缠绕布局使设备体积缩小40%—70%,重量减轻30%—60%。某LNG接收站应用后,设备高度降低40%,节省土地成本超千万元。

耐压与耐温

承压能力:厚壁管材与加强型管板设计可承受10—40MPa工作压力,是常规设备的2—3倍。在超临界CO₂发电系统中,设备成功应对30MPa压力,系统能效提升15%。

耐温范围:覆盖-196℃至1200℃,碳化硅复合管束耐温提升至1500℃,适应熔融盐、高温烟气等介质。

抗腐蚀与长寿命

材料选择:316L不锈钢在含Cl⁻环境中年腐蚀速率<0.01mm,设备寿命长达15年;钛合金/碳化硅复合管束在湿氯气环境中连续运行5年无腐蚀,寿命较传统设备延长3倍。

自清洁设计:壳程流速优化至1—2m/s,结合螺旋结构,污垢沉积率降低70%,清洗周期延长至6—12个月。

三、典型应用场景与案例分析

化工与石油化工

乙烯裂解:急冷油冷凝器承受>400℃高温与腐蚀性介质,设备寿命超5年,热回收效率提升30%。

加氢裂化:在350℃、10MPa工况下,设备变形量<0.1mm,年节电约20万kW·h。

电力行业

锅炉余热回收:某热电厂应用后,烟气余热回收效率提升45%,年减排二氧化碳超万吨。

光热发电:与熔盐储罐协同,实现400℃高温介质冷凝,系统综合效率突破30%。

新能源领域

氢能储能:在PEM电解槽中实现-20℃至90℃宽温域运行,氢气纯度达99.999%,支持燃料电池汽车加氢站建设。

碳捕集与封存:CO₂专用冷凝器在-55℃工况下实现98%气体液化,助力燃煤电厂碳捕集效率提升。

食品与制药

啤酒酿造:发酵产生的二氧化碳气体通过冷凝器回收,热量用于预热物料,实现能源循环利用。

疫苗生产:满足GMP无菌标准,产能爬坡周期缩短60%,传热效率提升25%,保留营养成分。

四、技术挑战与优化策略

结垢与腐蚀问题

优化材料选择:采用316L不锈钢、钛合金或碳化硅复合管束,适应不同介质腐蚀性。

定期清洗维护:结合化学清洗与物理清洗,去除螺旋管内壁沉积物,恢复传热效率。

能耗优化

余热回收技术:利用冷凝器排出的高温导热油余热,为其他工艺环节提供热源。

智能控制系统:通过数字孪生技术实时监测16个关键参数,故障预警准确率>98%,支持无人值守运行。

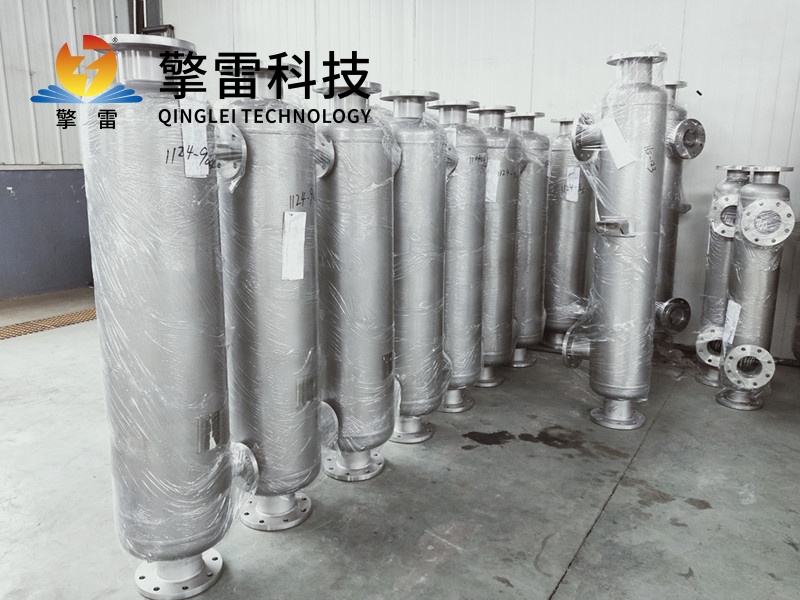

模块化与可维护性

单管束更换设计:维护时间缩短70%,年维护费用降低40%。

标准化接口:法兰连接模块支持单台设备处理量从10㎡扩展至1000㎡。

五、未来发展趋势

材料科学突破

石墨烯/碳化硅复合材料:热导率突破300W/(m·K),耐温提升至1500℃,适应超临界CO₂发电等工况。

纳米涂层技术:实现自修复功能,设备寿命延长至30年以上。

结构创新

3D打印流道设计:比表面积提升至500㎡/m³,传热系数突破12000 W/(m²·℃)。

微通道技术:管径缩小至0.5mm,传热面积密度达5000m²/m³,设备体积缩减60%。

智能化控制

自适应调节技术:根据温差梯度自动优化流体分配,综合能效提升12%。

物联网集成:通过光纤光栅传感器实现预测性维护,系统非计划停机次数降低90%。