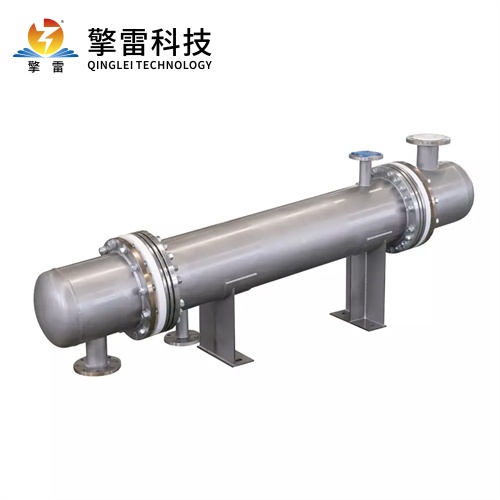

乙烯列管换热设备:工业热交换的核心装备与技术突破

一、技术原理:管壳式结构与湍流强化传热

乙烯列管换热设备采用经典的管壳式结构,通过管程与壳程的逆流设计实现高效热交换。其核心创新点包括:

管束排列优化:

管束由数百根φ12-25mm的换热管组成,采用正三角形或正方形排列,紧凑性提升30%。例如,在乙烯裂解装置中,螺旋缠绕结构使流体湍流强度提升40%,传热系数突破14000 W/(m²·℃),较传统设备提高3-7倍。

折流板设计:

壳程内设置弓形或螺旋折流板,强制流体呈“S"形或螺旋流动。典型设计采用缺口20%-25%的弓形挡板,使传热系数较光管提升30%-50%;螺旋折流板则进一步将湍流强度提升40%,冷凝效率达98%。

分程结构:

通过管箱内分程隔板实现多管程设计(如2程或4程),控制流体流速在1.5-3m/s,兼顾压降与传热效率。例如,乙烯压缩段间冷却采用4管程设计,将压缩气体温度精准控制在工艺要求范围内。

二、材料创新:耐高温高压与抗腐蚀的双重突破

乙烯裂解装置工况苛刻,要求设备材料具备以下特性:

高温耐受性:

裂解气侧管材选用高铬镍合金(如Incoloy 800H),抗蠕变温度达900℃,可承受800℃以上高温冲击。

冷却水侧采用316L不锈钢,耐氯离子腐蚀,确保长期稳定运行。

抗腐蚀性能:

管板采用复合钢板(如SA516 Gr70+316L),兼顾强度与耐蚀性。

在腐蚀性介质接触部位(如急冷水侧)应用镍基合金喷涂或PTFE衬里,厚度0.3-0.5mm,使局部耐蚀性提升2-3个数量级。

工况材料:

碳化硅-石墨烯复合材料导热系数突破300W/(m·K),抗热震性提升300%,支持700℃超临界工况。

NiTi合金管束在热循环中自动补偿0.5mm形变误差,延长密封寿命。

三、核心应用场景与效益分析

裂解炉辐射段出口裂解气冷却:

将800-900℃的裂解气快速冷却至350-550℃,抑制二次反应,保证乙烯收率和产品质量。

例如,USX型急冷换热器采用椭圆形集流管代替传统管板,避免厚管板结构,同时通过薄-厚管板组合吸收温差应力,确保设备在高温高压下的稳定性。

压缩段间冷却:

在乙烯压缩过程中,通过段间冷却降低压缩机功耗,提高压缩效率。

换热器可将压缩后的高温气体冷却至合适温度,再进入下一段压缩,有效降低能耗。

精馏过程热交换:

作为再沸器和冷凝器,为精馏塔提供热量交换。

例如,在乙烯分离过程中,裂解气需经多级压缩与冷却,列管换热设备用于将压缩后的气体冷却至分离温度(通常为-25℃至-100℃),采用螺旋扁管、波纹管等异形管束,使流体形成二次环流,传热系数达5000-10000 W/(m²·℃),较传统光管提升40%-60%。

余热回收与节能减排:

某石化企业采用列管式换热器回收裂解炉辐射段出口余热,年节约蒸汽1.2万吨,碳排放减少8000吨。

在火电汽轮机系统中,列管式冷凝器使排汽温度降低至35℃,热耗率下降12%,年节煤超万吨。

四、结构优化与智能化控制

模块化设计:

支持单台设备处理量从10㎡扩展至1000㎡,覆盖从小型化工装置到大型电站的多样化需求。

部分机型采用可拆卸管束,清洗周期延长至每半年一次,维护停机时间减少75%。

自清洁与长周期运行:

螺旋通道的离心力自清洁效应减少污垢沉积70%,清洗效率提升60%。

例如,某煤化工企业采用专用螺旋刷洗设备与脉冲清洗技术组合,维护停机时间减少75%。

数字孪生与AI算法:

集成物联网传感器与AI算法,实时监测温度、压力、流量等16个关键参数,故障预警准确率>95%。

通过数字孪生技术构建设备虚拟模型,优化流道设计,剩余寿命预测误差<8%。

五、未来趋势与挑战

材料升级:

研发碳化硅-碳纤维复合材料,抗热震性较纯碳化硅提升3倍,适用于聚变堆第一壁材料。

推广8英寸碳化硅衬底量产技术,降低制造成本。国内企业将6英寸衬格压低至1500元,较国际龙头低25%。

智能化与绿色化:

集成AI算法的变频调节系统响应时间<30秒,节能效益达20%。

开发CO₂自然工质换热器,替代传统HFCs制冷剂,单台设备年减排CO₂ 500吨。

工况应用:

在第四代钠冷快堆中,碳化硅-石墨烯复合管束在650℃/12MPa参数下实现余热导出,系统热效率突破60%。

在碳捕集项目中,实现-55℃工况下98%的CO₂气体液化效率,年减排CO₂超5000吨。