硫酸镁碳化硅换热器:工业热交换领域的创新解决方案

一、硫酸镁工艺对换热设备的挑战与需求

硫酸镁(MgSO₄)作为重要的无机化工原料,广泛应用于化工、制药、食品等领域。其生产过程中涉及高温、强腐蚀性介质的热量交换,对换热设备提出严苛要求:

耐腐蚀性:硫酸镁溶液在一定条件下呈弱酸性,且可能含杂质,易腐蚀金属材质,导致设备泄漏、寿命缩短。

换热效率:需快速、高效传递热量以满足工艺温度控制要求,降低能耗与生产成本。

清洁卫生性:在制药、食品行业,换热器需易于清洗消毒,防止交叉污染,保障产品质量。

传统金属换热器(如不锈钢、钛合金)在硫酸镁工况下易因腐蚀导致寿命缩短,而石墨换热器虽耐腐蚀但强度低、易渗漏。碳化硅换热器凭借其材料特性,成为解决这一难题的理想选择。

二、碳化硅材料特性与性能优势

碳化硅(SiC)是一种高性能陶瓷材料,其特性为换热器带来显著优势:

的耐腐蚀性:

碳化硅对强酸(如硫酸、盐酸)、强碱、有机溶剂及氧化性介质具有高度惰性,年腐蚀速率极低,远优于传统金属材料。

致密烧结结构防止气液渗透,避免因腐蚀导致的泄漏问题。

优异的高温性能:

长期工作温度可达1400°C(非氧化气氛)或800°C(氧化气氛),远高于不锈钢(约600°C),适用于高温工艺。

高温下不易变形或氧化,热稳定性强。

高导热性:

导热系数达120-200 W/(m·K),接近铝合金,远超不锈钢(15-30 W/(m·K))和石墨(约50 W/(m·K)),实现快速传热。

高机械强度与耐磨性:

硬度接近金刚石,抗压强度超3000 MPa,耐颗粒冲刷,适合含固体颗粒的流体(如浆料、矿浆)。

抗热震性:

低热膨胀系数(4×10⁻⁶/°C),可承受剧烈温度波动(如急冷急热),避免开裂,适用于间歇式工艺。

紧凑设计与环保性:

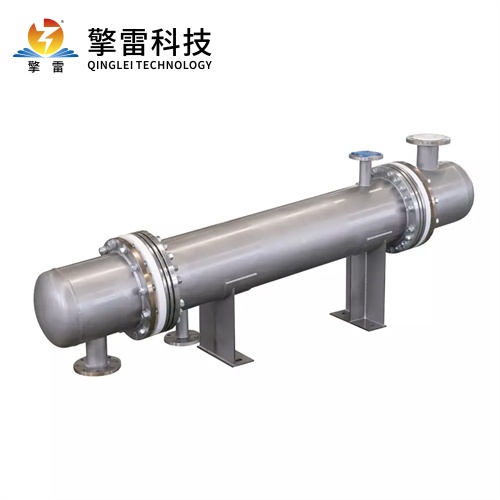

薄壁设计(<1mm)提升传热效率,设备体积较传统换热器缩小30%-50%。

材料惰性强,不参与反应,避免杂质污染产品(如半导体、医药行业);无金属火花风险,适合易燃易爆环境。

三、硫酸镁碳化硅换热器的核心应用场景

硫酸镁生产与加工:

结晶过程:在硫酸镁结晶中,需通过换热器冷却溶液至过饱和状态。碳化硅换热器耐腐蚀、高效传热,确保结晶过程稳定,提高产品质量与产量。

高温处理:在硫酸镁的高温干燥或煅烧工段,碳化硅换热器可承受高温环境,实现余热回收,降低能耗。

制药行业:

硫酸镁作为泻药、电解质补充剂等原料,生产对设备清洁卫生要求。碳化硅换热器易于清洗消毒,防止交叉污染,符合GMP标准。

食品行业:

硫酸镁用作食品添加剂(如膨松剂、稳定剂),碳化硅换热器满足食品级卫生要求,确保生产环境与产品质量安全。

四、技术突破与创新设计

结构优化:

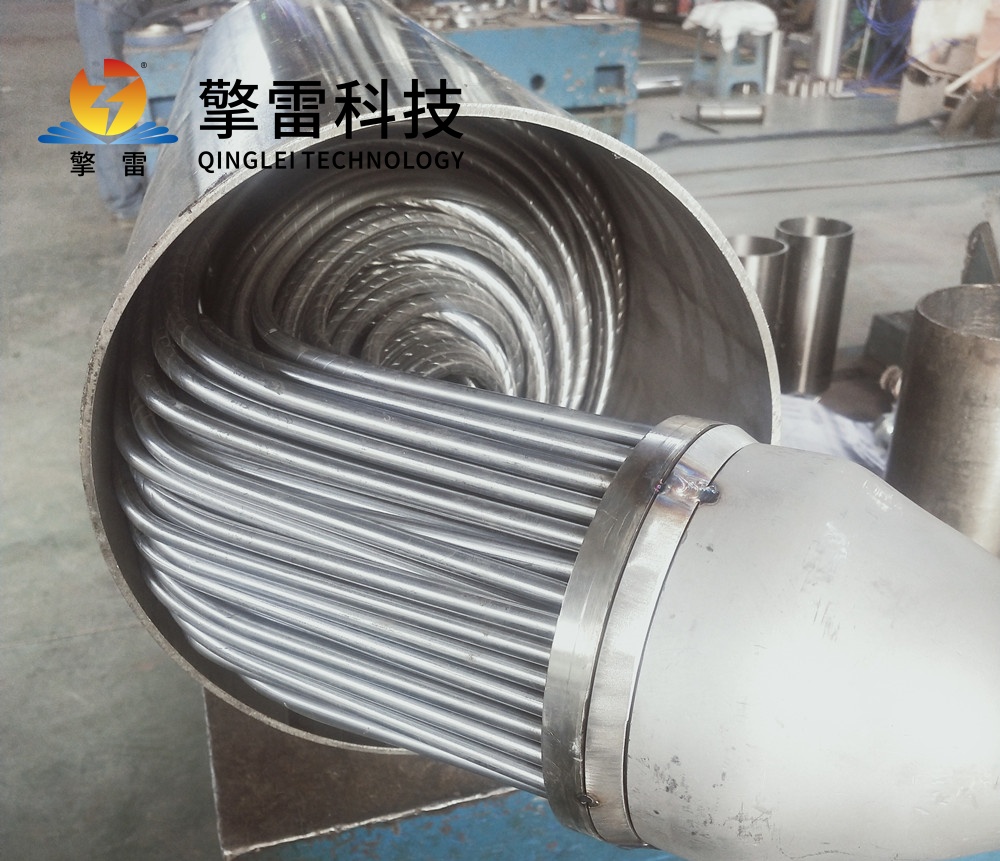

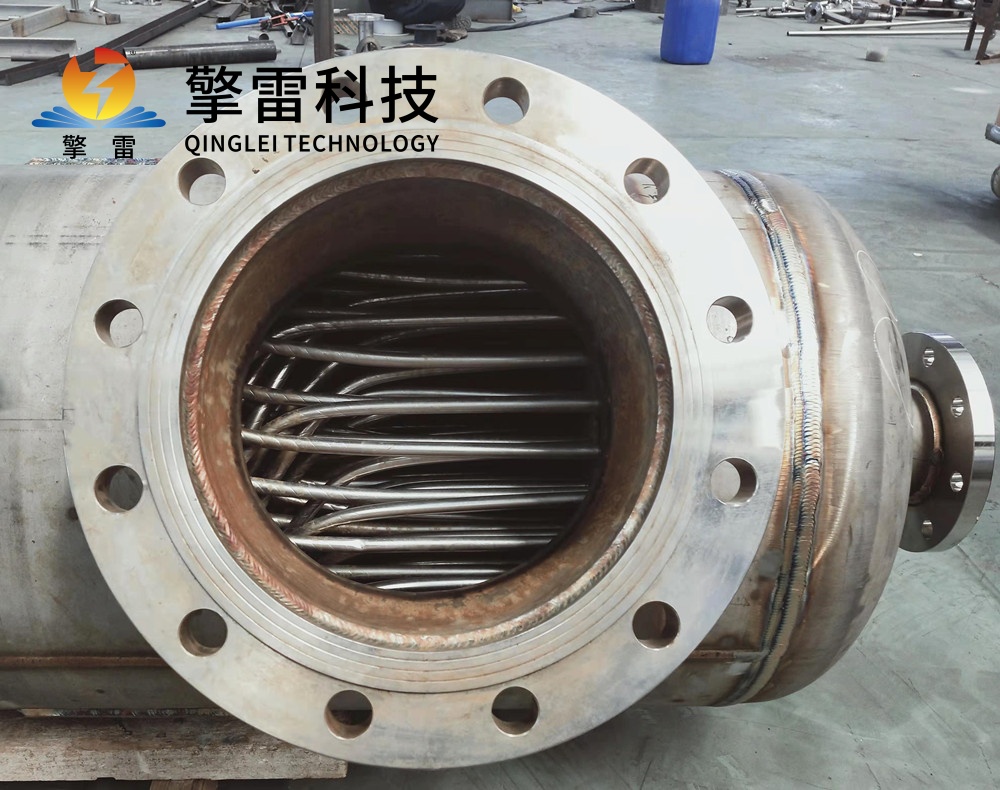

管壳式设计:由壳体、碳化硅管束、管板、封头等组成,适用于高压、高温工况,处理量大,结构简单可靠。

板式设计:由碳化硅薄板组成,传热效率高、占地面积小,适用于中低压、小流量工况,如实验室或小型生产线。

螺旋板式设计:流体在螺旋形通道中形成强烈湍流,传热效率高且不易堵塞,适合含固体颗粒的硫酸镁溶液。

流动优化:

采用逆流或错流设计,增大传热温差,提高平均传热效率。

在管内设置螺旋导流片或管外采用翅片结构,增强流体扰动,提升对流传热系数(较传统换热器提高30%-50%)。

密封与连接技术:

针对碳化硅脆性,采用柔性连接方式(如膨胀节、弹性密封件)吸收热膨胀应力。

优化密封结构,选用氟橡胶、硅橡胶等耐腐蚀密封垫片,结合双密封、自紧密封技术,提高密封可靠性。

五、典型案例与经济效益

硫酸镁结晶工段应用:

某大型硫酸镁生产企业采用碳化硅换热器替代传统不锈钢设备后,设备寿命从2-3年延长至10年以上,年维护成本降低75%。

换热效率提升40%,蒸汽消耗减少25%,年节约能源成本超百万元。

制药行业应用:

在硫酸镁注射液生产中,碳化硅换热器避免金属离子污染,产品纯度达99.9%以上,产能提升15%,满足市场需求。

六、未来发展趋势与挑战

材料升级:

研发更高纯度、更细晶粒、更低气孔率的碳化硅材料,进一步提升导热系数、机械强度与耐腐蚀性。

智能化制造:

利用3D打印技术实现复杂结构一体化成型,减少装配环节,提高产品精度与可靠性。

集成传感器与智能控制系统,实时监测设备运行状态,自动调整换热参数,提高能源利用效率。

成本优化:

通过规模化生产降低原材料与制造成本,开展再制造技术研究,延长设备使用寿命,降低全生命周期成本。

新兴领域拓展:

在航空航天、深海探测等环境下,碳化硅换热器将发挥关键作用,推动技术边界拓展。