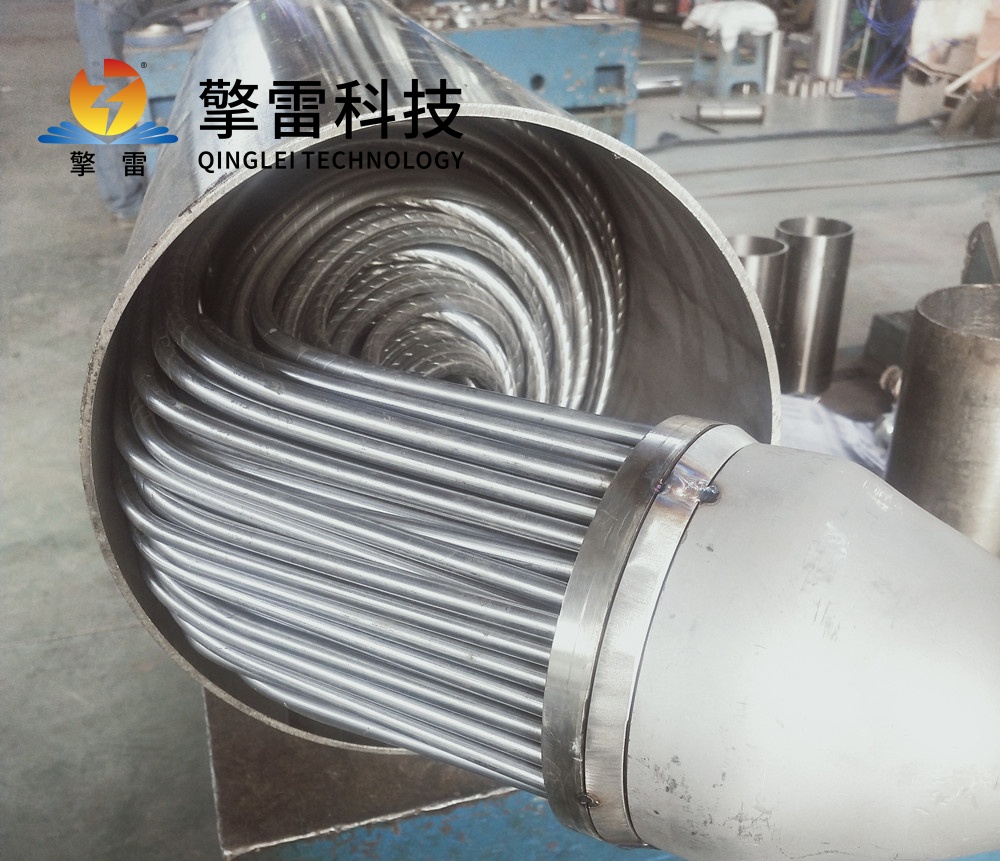

气气列管式换热装置:工业热交换的核心技术载体

一、技术定位:高温工艺的温控中枢

气气列管式换热装置是化工、电力、冶金等高温工艺领域实现气体介质间高效热交换的核心设备,其设计需同时满足高温(1300℃)、高压(5MPa)及高效传热的复合需求。在煤化工领域,该设备可处理12MPa/650℃的合成气,年处理量突破200万吨,系统热效率达45%;在IGCC气化炉系统中,设备成功应对12MPa/650℃的参数,年节约标准煤10万吨。其核心价值在于通过优化流体动力学设计与材料科学突破,推动工业领域向碳中和目标演进。

二、核心参数体系:性能与可靠性的量化标准

(一)温度与压力控制

参数范围/要求意义

工作温度-200℃至1300℃覆盖氢能源(1200℃)、地热发电(350℃)等工况

工作压力真空至5MPa适应煤化工高压合成气(12MPa)及常规工业气体需求

设计余量预留20%安全空间防止超负荷运行导致的设备失效

(二)换热效率与能效

参数范围/要求意义

传热系数80-150 W/(m²·K)采用翅片管技术可提升至210 W/(m²·K),换热效率提高40%

热回收率85%-92%PTA生产中实现氧化反应热深度回收,年减排CO₂ 8万吨

能效比(EER)≥3.5较传统设备节能15%-20%,某石化企业年节电约5%

(三)结构与材料

参数范围/要求意义

材质316L不锈钢/Inconel合金1200℃高温烟气中,Inconel 625合金管束抗氧化性能是310S不锈钢的2倍

表面处理石墨烯涂层抗结垢性能提升50%,清洗周期延长至传统设备的3倍

模块化设计支持单管束更换停机时间缩短70%,设备利用率提升

三、技术创新:突破传统换热器的性能极限

(一)材料革命:耐高温与抗腐蚀的双重突破

陶瓷基复合材料:耐温达1800℃,抗热震性能提升3倍,适用于氢能源领域。

形状记忆合金:利用相变特性实现热应力自修复,设备寿命延长50%。

石墨烯-不锈钢复合管:传热效率提升15%,抗结垢性能增强50%。

(二)结构优化:强化流体湍流与传热效率

微通道设计:传热面积密度达5000 m²/m³,设备体积缩减60%。

螺旋导流板:引导壳程气体形成螺旋流动,压降降低25%,换热效率提升18%。

可重构模块:通过快速连接装置实现流道重组,适应多工况切换。

(三)智能化控制:从被动调节到主动预测

数字孪生技术:构建设备三维模型,实时映射运行状态,预测性维护准确率>98%。

AI优化算法:动态调节流体分配,能效比提升12%,故障响应时间缩短70%。

物联网传感器:实时监测温度、压力、流量等16个关键参数,故障预警准确率>95%。

四、典型应用案例:从实验室到产业化的实践

(一)煤化工领域:合成气处理

设备选型:Inconel 625合金管束+螺旋导流板结构

效果:

处理12MPa/650℃合成气,年处理量200万吨

系统热效率达45%,较传统设备提升10%

年节约标准煤8万吨,减排CO₂ 20万吨

(二)钢铁行业:高炉煤气余热回收

设备选型:陶瓷基复合材料换热器

效果:

煤气温度从1200℃降至200℃,年发电量增加5000万kW·h

设备寿命超20年,维护成本降低40%

符合欧盟F-Gas法规要求,减少温室气体排放

(三)氢能领域:高温氢气冷凝

设备选型:形状记忆合金管束+微通道设计

效果:

冷凝1200℃高温氢气,系统能效提升25%

设备耐温达1600℃,适应超临界CO₂发电需求

预测性维护减少非计划停机70%

五、选型指南:从工艺需求到设备匹配

(一)关键选型因素

热负荷计算:

预留20%余量,避免工况下性能不足

公式:热负荷(kW)= 流体流量(kg/s)×比热容(kJ/kg·℃)×温差(℃)

材质选择:

含氯离子工况:优先选用Inconel 625合金或钛基复合材料

高温工况:陶瓷基复合材料耐温达1800℃

结构适配:

正三角形排列:换热效率高,但流体阻力较大

旋转正方形排列:流体阻力小,适合低压差场景

(二)能效与成本平衡

参数经济型方案高效型方案

传热系数80-100 W/(m²·K)120-150 W/(m²·K)

初始投资低15%高25%

运维成本年增10%年减20%

回收周期4-6年2-3年

六、未来趋势:智能化与绿色化的双重驱动

(一)材料创新

纳米涂层技术:延长结垢周期至18个月,减少停机时间

生物基复合材料:回收率≥95%,碳排放降低60%

(二)结构优化

3D打印流道:实现定制化设计,比表面积提升至5000 m²/m³

仿生换热表面:模仿鲨鱼皮结构,减少流体阻力,压降降低20%

(三)智能化升级

边缘计算:数据交互延迟控制在毫秒级,支撑工业互联网需求

碳排放核算:集成碳交易模型,年减排量核算精度达98%以上

(四)绿色制造

设计:废水、废气处理成本趋近于零

余热梯级利用:构建工业余热回收网络,综合能效提升18%