磷酸列管换热设备:工业热交换的核心技术解析

一、技术原理与结构优势

磷酸列管换热设备通过管壁热传导与流体湍流对流的协同作用实现高效换热。其核心结构包括:

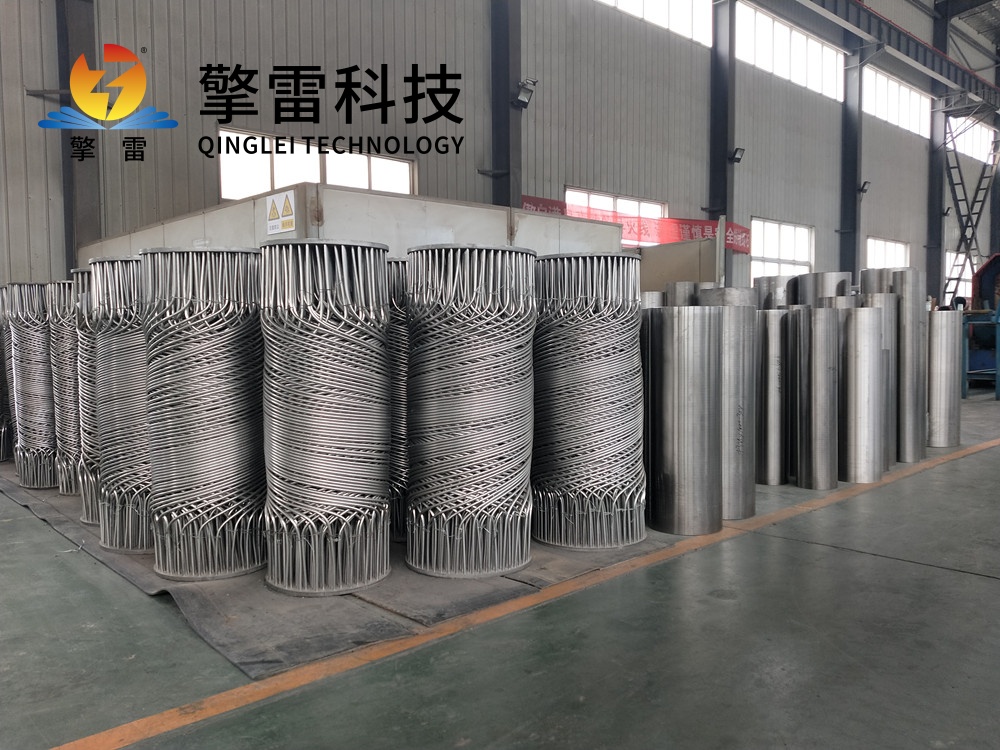

管束:由多根平行排列的换热管组成,提供主要传热面积。采用316L不锈钢、双相钢或钛合金等耐腐蚀材料,适应磷酸强腐蚀性环境。例如,钛合金在含氯离子磷酸中耐腐蚀速率<0.005mm/年,寿命较碳钢提升5倍。

壳体:通常为碳钢或不锈钢材质,内壁衬耐腐蚀层,承受内部压力。DN500-DN1200规格可适配80-120m³/h流量,确保流体阻力合理。

折流板:弓形设计(缺口高度为壳体直径25%),间距为管径6倍,引导壳程流体形成湍流,提升传热系数15%-30%。

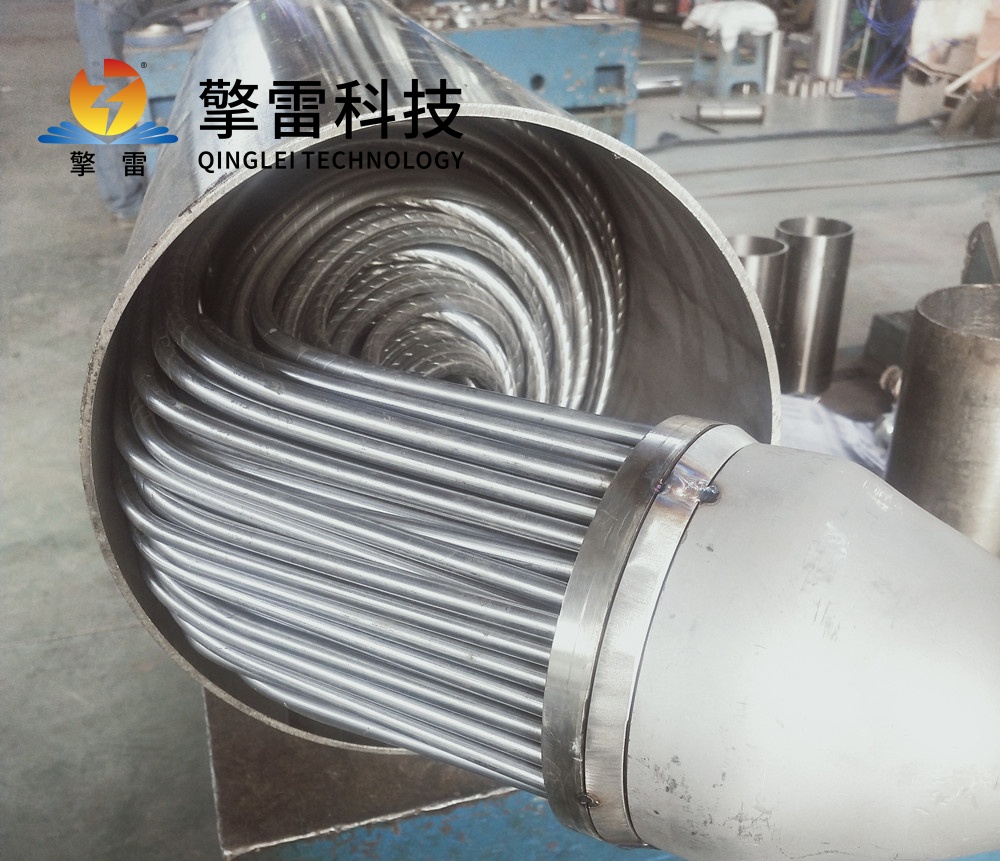

管板与封头:通过胀接或焊接工艺固定管束,法兰连接实现均匀流体分配,避免偏流现象。

强化传热技术:

螺旋缠绕管束:螺旋角5°设计使传热系数突破12000 W/(m²·℃),较直管提升3倍,设备占地面积减少40%。

微通道技术:通道尺寸0.5mm时,传热系数达20000 W/(m²·℃),适用于LNG液化等工况。

内插扰流子:螺旋带或麻花铁增强管内湍流,抗结垢能力提升50%,维护周期延长至5年。

二、材料选择与耐腐蚀性能

磷酸介质在高温(120-200℃)和高浓度(85-98%)下腐蚀性显著增强,需针对性选材:

316L不锈钢:适用于海水淡化等场景,但在磷酸中需优化。某企业采用后设备寿命从3年延长至8年。

钛合金:在氢氟酸、湿法磷酸等强腐蚀介质中表现优异,某化工厂应用后寿命达15年,维护成本降低70%。

双相钢2205:含氯磷酸溶液中耐蚀性是316L的3倍,某海水淡化装置应用后寿命超20年。

碳化硅涂层管:耐温1200℃,98%磷酸中年腐蚀速率<0.1mm,适用于高温蒸发器。

案例:某30万吨/年磷酸装置采用垂直安装列管换热器,通过自洁设计(尾气结垢被液滴冲刷至沉降槽)实现换热效率85%以上,年节约蒸汽2万吨。

三、应用场景与工艺优化

磷酸生产核心环节:

尾气余热回收:400-600℃高温尾气通过列管换热器预热锅炉给水,某项目年节约标煤5万吨,能耗降低18%。

浓缩结晶:湿法磷酸浓缩至54%以上,采用钛合金或碳化硅涂层管设备,蒸发效率提升15%。

黄磷贮槽保温:高温热水(90-110℃)替代蒸汽保温,燃煤锅炉蒸汽产率提高10%。

跨行业应用:

氢能制备:电解水制氢装置中,列管换热器作为冷却模块,提升氢气产出效率。

碳捕集系统:燃煤电厂中回收CO₂并液化,碳捕集率达98%,助力碳中和目标。

食品加工:牛奶巴氏杀菌中,72℃加热后快速冷却,保留营养同时杀灭病原体。

工艺优化案例:

某石油炼化项目采用逆流设计,使原油加热能耗降低15%。

某化肥厂通过U形管与浮头式结构组合,合成氨换热效率提升22%。

四、智能化与绿色技术融合

智能监控系统:

集成物联网传感器与AI算法,实时监测温度、压力、流量,故障预警准确率≥95%。

数字孪生技术构建虚拟设备模型,优化清洗周期,非计划停机减少60%。

绿色制造:

钛材利用率达95%,单台设备碳排放减少30%。

模块化设计支持多股流分层缠绕,降低系统集成复杂度,年节电超120万度。

未来趋势:

纳米材料涂层:提升热导率与耐腐蚀性,延长设备寿命。

3D打印技术:实现复杂流道一次成型,降低制造成本20%。

系统级解决方案:与储能技术结合,构建“热-电-气"联供系统,能源综合利用率突破85%。

五、维护策略与经济性分析

定期维护:

每1-2年进行内部检查,清理结垢和沉积物,校验压力表和温度计。

采用高压水射流或化学清洗,减少结垢影响。

经济性:

初期投资较传统设备高20%-30%,但通过模块化设计和空间优化,基建成本降低70%。

某化肥厂项目投资回收期仅2.1年,内部收益率(IRR)达30%。

可靠性:

制造材料机械性能优异,确保高压、高温及强腐蚀环境下稳定运行。

可拆卸管束设计允许单根更换,维护时间缩短80%。