技术原理:热力学平衡与湍流强化的精密结合

制药蒸馏换热器通过间接热交换实现蒸馏塔顶蒸汽的冷凝与回流,其核心过程分为三个阶段:

蒸汽冷凝:塔顶高温蒸汽(含目标产物及杂质)进入换热器壳程,在管束表面释放潜热,逐渐冷凝为液态。例如,在抗生素发酵液蒸馏中,需将温度波动控制在±0.5℃以内,以保障产品纯度。

内循环形成:冷凝液在重力作用下回流至蒸馏塔,形成内循环,维持塔内温度梯度。这一过程对分离效率至关重要,直接影响产品收率。

热量回收:冷却水在管程逆向流动,吸收蒸汽冷凝释放的热量,温度升高后排出系统。通过调节冷却水流量或温度,可精确控制塔顶冷凝温度,确保目标产物与杂质的分离精度。

技术参数:

总传热系数:达800—1200 W/(m²·K),部分螺旋缠绕管束设计可达13600 W/(m²·K),较传统设备提升3—7倍。

流道设计:折流板引导流体呈螺旋流动,增强湍流效应,提升对流传热效率;微通道技术通过3D打印制造0.3mm微尺度流道,比表面积提升至5000 m²/m³,传热系数达5000 W/(m²·K)。

材料选择:

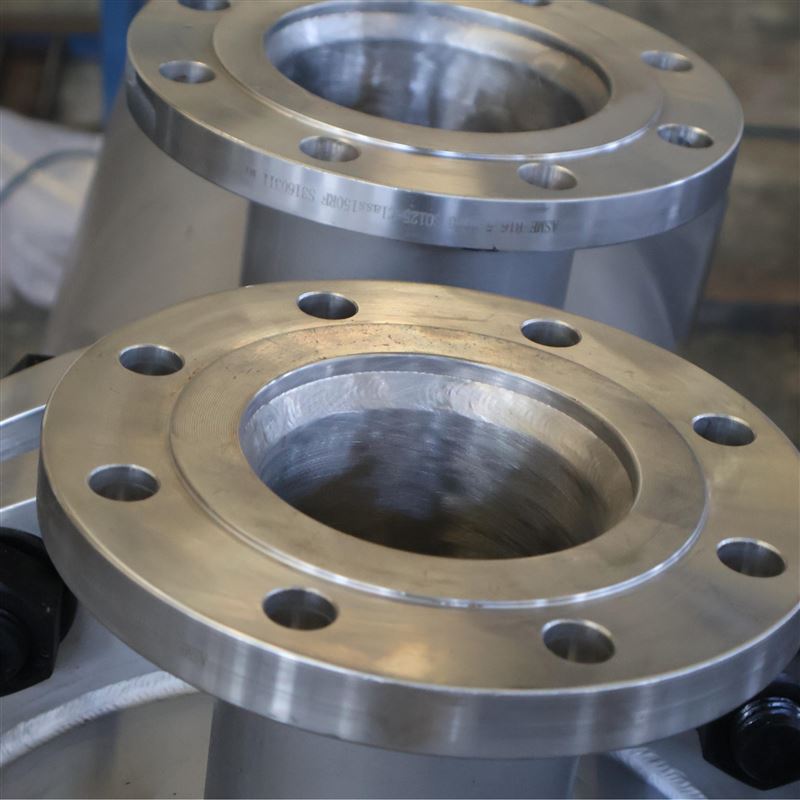

316L不锈钢:耐氯离子、有机溶剂腐蚀,符合FDA 21 CFR 174.5标准,表面粗糙度Ra≤0.4μm,减少微生物附着。

哈氏合金:在高盐度废水蒸馏中耐腐蚀性较316L提升3倍,腐蚀速率<0.001mm/年。

石墨/PTFE涂层:表面光洁度Ra≤0.4μm,适用于强腐蚀性介质。

二、核心作用:温度控制驱动工艺质量双提升

保障分离效率:通过精准控温,确保蒸馏塔顶部的目标组分(如溶剂、有效成分中间体)充分冷凝,避免气相组分逃逸导致的收率损失,同时减少未冷凝杂质进入后续环节,提升分离纯度。例如,某企业采用螺旋缠绕换热器后,抗生素产品纯度从92%提升至98.5%,收率提高12%。

控制工艺稳定性:稳定的冷凝效果能维持蒸馏塔内的压力、温度平衡,避免因气相负荷波动导致的塔内操作参数紊乱,保障整个蒸馏工艺的连续性与稳定性。在乙醇蒸馏工艺中,换热器将塔顶温度稳定在78.3℃(乙醇沸点),同时回收余热用于原料液预热,实现年节约蒸汽483吨,CO₂排放减少超万吨。

满足GMP合规要求:制药行业对设备的材质、清洁度要求严苛,换热器需具备抗腐蚀、易清洁、无物料残留的特性,避免设备本身对药品造成污染,确保生产过程符合《药品生产质量管理规范》(GMP)要求。例如,PTFE涂层技术使表面光洁度Ra≤0.4μm,减少微生物附着,满足无菌制剂生产要求。

三、核心类型与适用场景

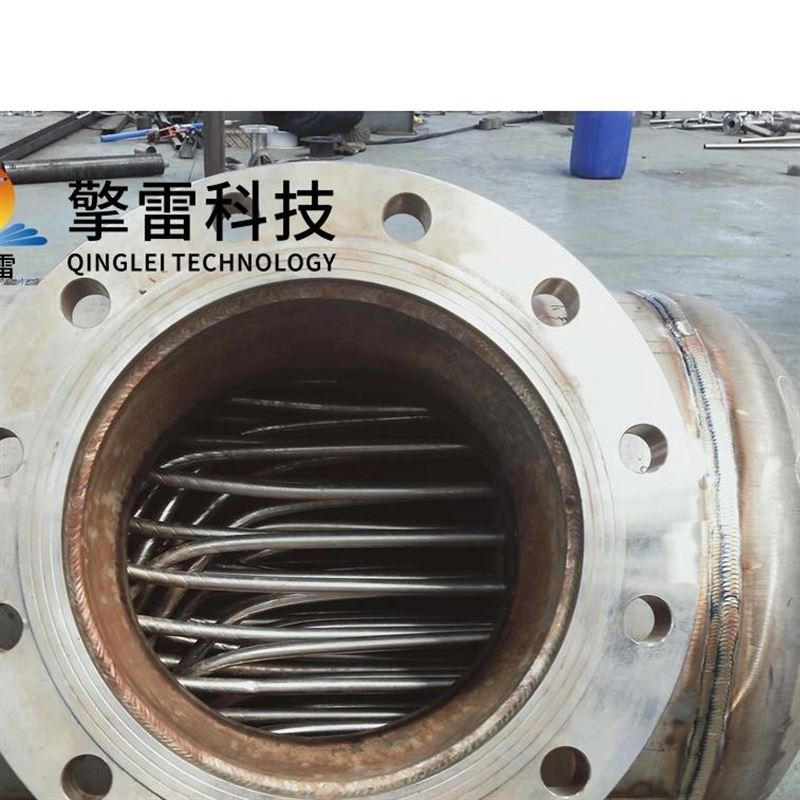

管壳式换热器:

结构:由外壳、管束、管板、封头组成,高温气相物料在壳程流动,冷却介质在管程流动(或反之)。

适用场景:适用于处理量大、介质粘度较高(如含少量悬浮物的蒸馏气相)、操作压力较高(≤6.4MPa)的场景,例如抗生素生产中的溶剂蒸馏冷凝、中药提取液的乙醇回收冷凝。

核心优势:结构坚固、耐受冲击负荷能力强、维护成本低,且可通过选用不锈钢(316L)、哈氏合金等材质,满足强腐蚀性介质(如含酸类蒸馏气相)的要求,符合GMP对材质的严苛标准。

板式换热器:

结构:由多片波纹状传热板片叠加组成,板片间形成微小流道,高温气相与冷却介质在流道内逆向流动,通过板片快速传热。

适用场景:适用于介质中含少量粘性杂质(如中药蒸馏中的微量胶体)、需要防堵塞的场景,例如中药注射剂生产中的甲醇、丙酮等溶剂冷凝。

核心优势:流道呈螺旋状,介质流动时形成湍流,不易结垢和堵塞;同时,螺旋结构的传热面积大,冷凝效率高于管壳式,且设备紧凑,适合中小批量、多品种的制药生产需求。

螺旋板式换热器:

结构:由两张金属板卷制成螺旋状流道,高温气相与冷却介质分别在两个螺旋流道内逆向流动,通过螺旋板进行传热。

适用场景:适用于需要高效传热且介质流动性较好的场景,如有机溶剂回收、高温气体冷却等。

核心优势:传热效率高,结构紧凑,占地面积小,且易于清洗和维护。

四、选型关键因素

材质选择:

普通非腐蚀性介质(如乙醇、丙酮蒸馏):优先选用316L不锈钢,其耐腐蚀性强,且易抛光处理,表面粗糙度可控制在Ra≤0.8μm,减少物料残留。

强腐蚀性介质(如含盐酸、醋酸的气相):需选用哈氏合金、钛材等耐腐蚀材质。

生物制药(如疫苗、单抗):需选用电化学抛光的316L不锈钢或钛材,确保表面无微孔,避免微生物滋生。

传热效率:

传热效率直接影响蒸馏塔的生产能力与能耗。选型时需根据蒸馏气相的流量、温度(如塔顶气相温度80—150℃)、冷凝温度要求(如需冷却至20—40℃),计算所需的传热面积,并结合换热器类型的传热系数选择。

若需稳定冷凝(如高沸点组分),可选管壳式或螺旋板式换热器。

流体力学设计:

合理的流体力学设计可以提高换热器的传热效率和降低压力降。在设计管壳式冷却换热器时,应合理布置折流板,改变壳程流体的流动方向,增加流体的湍流程度,提高传热效果。同时,要优化管程和壳程的流速,使压力降在允许的范围内,减少泵的能耗。此外,还应考虑流体的分配均匀性,避免出现短路现象,影响换热器的性能。

五、未来趋势:智能化、绿色化与集成化

智能化控制:

数字孪生技术:实时监测温差、流速等16个参数,故障预警准确率>98%,非计划停机时间减少60%。例如,某抗生素生产企业通过数字孪生系统,将设备故障率降低85%,维护周期延长至24个月。

AI动态调节:机器学习算法根据历史数据预测最佳工况,动态调整冷却介质流量与流速。某疫苗生产企业应用后,年节约电费超200万元,产品不合格率从0.5%降至0.02%。

绿色化设计:

节能技术:开发天然冷却介质(如CO₂工质)替代传统氟利昂,减少温室气体排放;建立碳化硅废料回收体系,实现材料闭环利用,单台设备碳排放减少30%。

余热回收:通过螺旋板式换热器回收余热,年减少蒸汽消耗1.2万吨,降低碳排放8000吨。例如,某中药厂采用多股流板式换热器,实现蒸汽冷凝水与低温工艺水的梯级利用,热回收率提升至92%,年节约标准煤800吨。

集成化设计:

将换热器与反应釜、分离设备等进行一体化设计,减少设备占地面积和中间环节。例如,某疫苗生产企业通过增加换热模块,将冷却能力从500kW提升至1.2MW,无需更换整机。