高效冷却反应液换热器:技术原理、结构创新与未来趋势

在化工、制药、能源等工业领域,化学反应过程中释放的热量若未及时移除,将导致温度失控,引发副反应、降低产品质量甚至引发安全事故。高效冷却反应液换热器作为热量传递的核心设备,通过精准控温与高效传热,成为保障工艺稳定运行、提升能源效率的关键技术。本文将从技术原理、结构创新、选型要点及未来趋势四个维度,系统解析高效冷却反应液换热器的技术特性与实践价值。

一、技术原理:热量传递的科学逻辑

高效冷却反应液换热器的核心功能是实现反应液与冷却介质之间的热量交换,其过程基于热传导、热对流与热辐射三大定律,具体分为三个关键环节:

热量吸收:高温反应液在泵体驱动下进入换热器的“热侧流道”,与流道壁面接触,热量通过热传导传递至壁面。例如,在合成氨工艺中,反应器出口的350℃高温气体通过管壁将热量传递至冷侧。

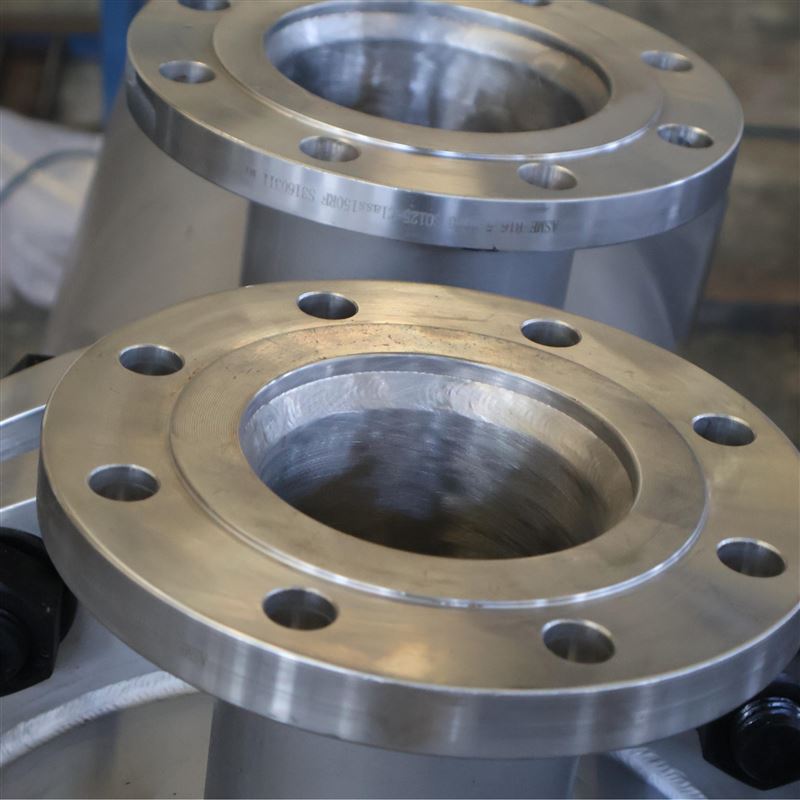

热量传递:换热器壁面采用高导热系数材料(如不锈钢、钛合金、碳化硅等),将热量快速传递至“冷侧流道”。同时,冷却介质(如冷却水、冷冻盐水、乙二醇溶液等)在冷侧流动,通过热对流吸收热量。某化工厂合成氨反应中,计算换热负荷为500kW,实际选用传热面积600m²的板式换热器,确保长期稳定运行。

热量释放:升温后的冷却介质流出换热器,进入冷却塔或制冷机组降温,形成循环;反应液温度降至工艺要求后返回反应体系。例如,在IGCC气化炉系统中,设备成功处理12MPa/650℃的高温高压合成气,年节约标准煤10万吨。

二、结构创新:从传统到智能化的技术突破

高效冷却反应液换热器通过结构优化与材料升级,实现了性能跃升:

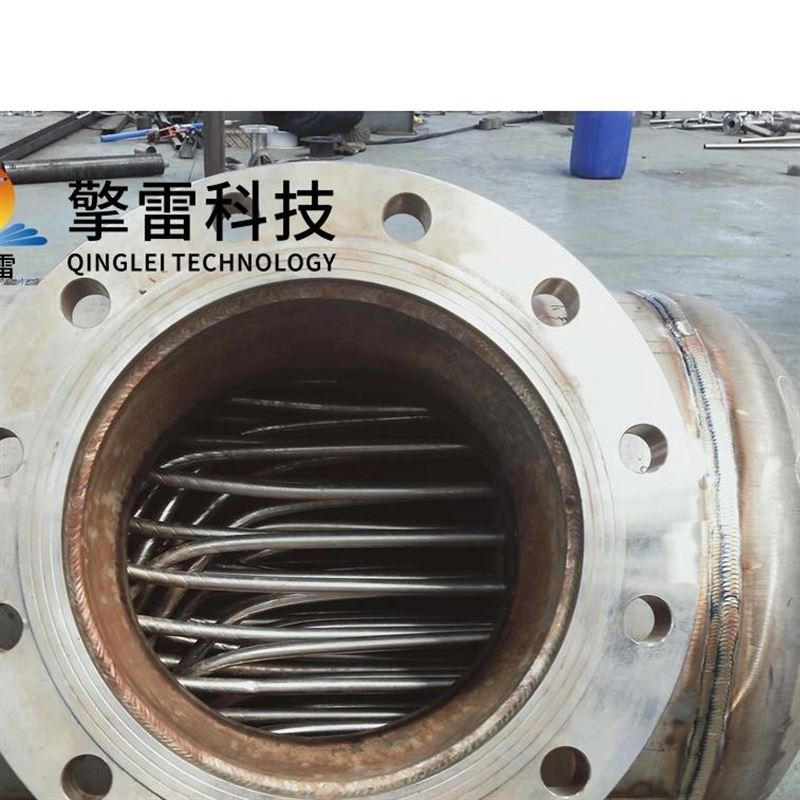

螺旋缠绕管束:由两块金属板卷制成螺旋形通道,冷热流体分别在两侧通道内逆流流动。传热效率高:传热系数可达12000-14000 W/(m²·℃),较传统直管式提升2-4倍。流道优化:螺旋通道设计强化流体湍流,降低边界层厚度,提升传热效率。抗振动设计:运行稳定性强,适用于高温高压工况。例如,在乙烯裂解装置中,双程列管式冷凝器使裂解气冷却温度降低至40℃,较传统设备提高15℃,年增产乙烯2万吨。

板式换热器:由金属薄板叠加而成,板片间形成独立流道,两种介质逆向流动。传热效率:端部温差小(可达1℃),热损失低(≥98%)。体积紧凑:相同换热面积下体积仅为管式的1/3-1/5。拆装简单:便于维护,适应高频清洗需求。

降膜式换热器:反应液在管壁形成薄膜流动,传热系数高且不易结垢,适用于高粘度介质。例如,在中药提取液冷却中,螺旋缠绕管换热器通过离心力减少污垢沉积,清洗周期延长至18个月,传热效率提升25%。

微通道换热器:通道尺寸缩小至毫米级,强化传热效率,能耗降低30%。例如,在氢能储能中,换热器冷凝1200℃高温氢气,系统能效提升25%。

三、选型要点:匹配工艺需求的关键参数

合理选型是保障换热器高效运行的核心,需综合考虑以下因素:

换热负荷计算:根据反应放热速率、反应液流量及进出口温度差,计算所需换热量(公式:Q = mcΔt,其中m为质量流量,c为比热容,Δt为温度差)。选型时需预留10%-20%余量,以应对工艺波动。例如,某化工厂合成氨反应中,计算换热负荷为500kW,实际选用传热面积600m²的板式换热器。

腐蚀性:酸性反应液需选用316L不锈钢或哈氏合金;强腐蚀性介质(如含氯离子)可采用陶瓷涂层钢管或聚四氟乙烯增强板片。例如,在废水处理中,碳化硅换热器设备寿命从2年延长至12年,年维护成本降低75%。

粘度与颗粒:高粘度反应液(>50cP)需选择流道更宽的管式换热器或大波纹板片的板式换热器;含颗粒介质应选用管式换热器(便于清洗)或可拆卸板片的板式换热器。

温度与压力:高温高压工况(如400℃、20MPa)需选用全焊接结构的螺旋板式或管壳式换热器。例如,在核反应堆内,换热器实现核能向电能的高效转化,系统稳定性达99.9%。

冷却介质:若冷却水温较高(如夏季>30℃),需选择换热效率更高的板式换热器;若介质易结垢,需加装除垢装置或选用自清洁能力强的螺旋板式换热器。

场地限制:空间有优先选择体积紧凑的板式换热器;连续运行需求工艺可选用双壳程管式换热器或多台设备并联。

四、未来趋势:高效、智能与可持续的演进方向

随着工业生产对节能、环保、智能化要求的提升,高效冷却反应液换热器的技术发展呈现三大趋势:

新型材料应用:碳化硅-石墨烯复合材料导热系数突破300 W/(m·K),耐温提升至1500℃,适用于超临界CO₂发电等工况。陶瓷涂层钢管表面喷涂氧化铝陶瓷,耐腐蚀性优于钛合金,寿命延长至20年。高分子复合材料聚四氟乙烯增强板片重量轻、耐腐蚀,传热性能优于传统金属。

智能化升级:物联网传感器实时监测流量、温度、振动参数,通过云端平台实现故障预警与远程调控。例如,当传感器检测到密封件温度异常升高时,平台自动发送预警信息,减少突发停机风险。大数据分析优化冷却介质流量与清洗周期,减少人工干预,运维成本降低40%。数字孪生技术构建设备虚拟模型,实现全生命周期仿真,设计周期缩短50%。

绿色化设计:余热回收利用对换热器排出的余热进行回收利用,用于预热原料、加热生活用水等,提高能源利用效率。例如,某电厂采用缠绕管式换热器回收烟气余热,余热利用率提升45%,年减排CO₂超万吨。天然冷却介质开发CO₂工质等天然冷却介质,替代传统氟利昂等有害制冷剂,减少温室气体排放。材料闭环利用建立钛合金废料回收体系,实现材料闭环利用,降低生产成本20%。

高效冷却反应液换热器作为工业生产中的“温度调控核心”,其性能直接关系到工艺稳定性、产品质量与能源效率。通过合理选型、优化设计及智能化升级,该设备正朝着更高效、更可靠、更绿色的方向演进。未来,随着材料科学与数字技术的深度融合,高效冷却反应液换热器将在工业升级中发挥更大价值,为可持续发展注入强劲动力。