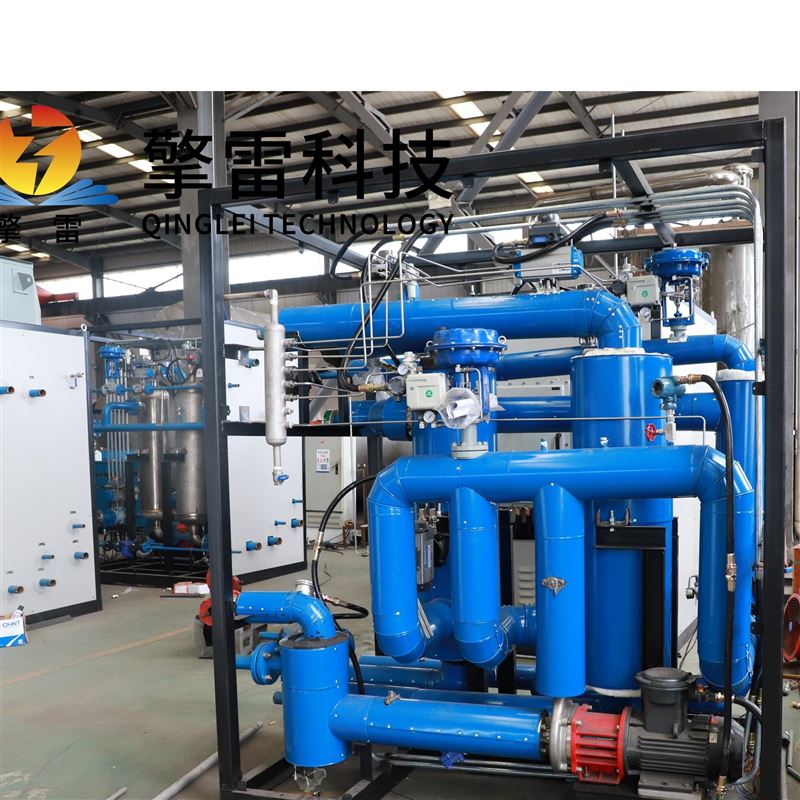

智能型全自动换热机组:智慧能源管理的核心引擎

在能源转型与智慧城市建设的浪潮中,智能型全自动换热机组凭借其高效、智能、环保的特性,成为工业热能管理与城市供热系统的核心设备。该机组深度融合物联网、大数据、人工智能与自适应控制技术,构建起“智能感知-自主决策-精准执行"的全流程自动化闭环,为能源利用效率提升与碳中和目标实现提供了创新解决方案。

一、技术架构:多维度智能协同的能源中枢

智能型全自动换热机组以模块化设计为基础,集成四大核心系统:

智能感知系统:部署20余类高精度传感器(温度、压力、流量、水质等),采样频率达100Hz,误差范围±0.1%,实时采集运行数据。例如,在极地科考站应用中,机组通过超低温传感器(-60℃环境)实现设备启动与运行监控。

边缘计算与数字孪生:本地数据清洗与特征提取降低90%通信负载,数字孪生模型模拟工况优化控制策略,策略生成时间缩短至分钟级。某化工企业应用显示,该技术使余热回收效率提升18%。

强化学习控制算法:基于历史数据与实时反馈动态调整循环泵频率、阀门开度等参数,能效提升15%-20%。在北京某小区供热改造中,机组通过算法优化使年节能量相当于减少标煤消耗500吨。

自适应水力平衡系统:通过压力波传播分析自动校准各支路流量,消除冷热不均现象。在老旧小区改造中,该技术使热费投诉率下降90%,供热均匀性显著提升。

二、性能突破:效率、寿命与环保的三重升级

能效跃升:采用纳米热膜技术与碳化硅-石墨烯复合材料(导热系数突破300W/(m·K)),传热系数提升至6000-8000W/(m²·℃),较传统设备提高30%-50%。在钢铁行业高炉煤气余热回收中,机组使吨钢综合能耗降低15kgce。

寿命延长:自修复换热表面技术与钛合金材质应用,使设备寿命达20年以上。某电厂项目通过激光熔覆修复退役机组,性能恢复至新机95%以上,降低维护成本40%。

环保优化:低氮燃烧技术与余热深度回收减少污染物排放,结合碳捕集(CCUS)系统使CO₂液化能耗降低15%。在数据中心冷却中,机组采用间接蒸发冷却技术,PUE降至1.15以下,年省电费超千万元。

三、应用场景:跨行业赋能的智慧能源枢纽

工业领域:

化工制药:为反应釜提供±0.5℃级精准控温,产品合格率提升至99.9%。

氢能产业:开发氢-水热交换专用机组,支持氢能储能与运输全链条温控需求。

新能源测试:在电池测试中实现-40℃~150℃宽温域控制,测试效率提升3倍。

建筑供热:

集中供暖:模块化机组替代传统锅炉房,施工周期缩短60%,支持按需供热与室外温度补偿功能。

医疗洁净:实现三级过滤+恒温恒湿控制,满足ISO 5级洁净标准,应用于手术室与实验室。

可再生能源:

太阳能光热:与槽式集热器耦合,提升储热罐换热效率25%。

地热能利用:在雄安新区地源热泵项目中,机组实现地热梯级利用,供热成本降低30%。

四、未来趋势:技术融合驱动的能源革命

材料创新:研发耐氢脆、耐氨腐蚀材料体系,支持绿氢制备与氨燃料动力系统;石墨烯涂层技术使换热器耐温提升至1500℃。

智能升级:5G+边缘计算实现毫秒级参数调节,AI芯片部署使本地化决策响应时间<100ms;卷积神经网络(CNN)识别微泄漏准确率达98%。

能源交易:结合区块链技术构建分布式热能交易平台,在青岛自贸区实现余热资源点对点交易,提升能源利用率15%。

极地应用:超低温启动技术(-60℃)与抗冻传感器组合,保障南极科考站设备持续运行,支持极地资源开发。

五、案例实证:从理论到实践的跨越

案例1:北方城市供热改造

某市采用智能机组后,热能利用率从70%提升至85%,年减少煤炭消耗10万吨,PM2.5排放降低30%,居民室温波动范围缩小至±1℃。

案例2:化工园区余热回收

某园区部署10MW智能机组后,回收蒸馏塔顶余热预热原料,年节约蒸汽成本2000万元,碳排放减少12万吨。

案例3:数据中心绿色冷却

阿里云张北数据中心采用间接蒸发冷却+智能换热机组,PUE从1.4降至1.15,年省电费1.2亿元,获数据中心绿色评级。

结语:智慧能源的未来图景

智能型全自动换热机组正从单一设备升级为能源互联网的“智慧节点",其技术演进方向与国家“双碳"战略高度契合。随着材料科学、人工智能与物联网技术的深度融合,该机组将在工业4.0、智慧城市、绿色制造等领域发挥关键作用,为能源转型提供“中国方案"。据预测,到2030年,中国高效智能换热机组市场规模将突破1500亿元,成为推动能源革命的核心引擎。