在现代工业生产中,热交换技术是能量转换与高效利用的核心环节。螺旋缠绕管式换热机组凭借其独特的设计理念和的性能,在多个工业领域脱颖而出,成为高效热交换的创新解决方案。

二、结构特点

螺旋缠绕管束:传热管以螺旋线形状交替缠绕,相邻两层螺旋方向相反,采用特定形状的定距件保持间距。这种设计优化了流场,消除了流动死区,可在一台设备内满足多股流体的同时换热需求。例如,某石化企业通过多层反向缠绕设计,使设备同时处理三种不同温度的介质,实现了工艺流程的集成化。

紧凑设计:单位容积内具有较多的换热面积,在相同换热量下,体积较传统管壳式换热器减少40%—60%,占地面积小,方便安装和维护,降低了基建和安装成本。在空间受限的海洋平台FPSO装置中,其紧凑结构显著节省了安装空间。

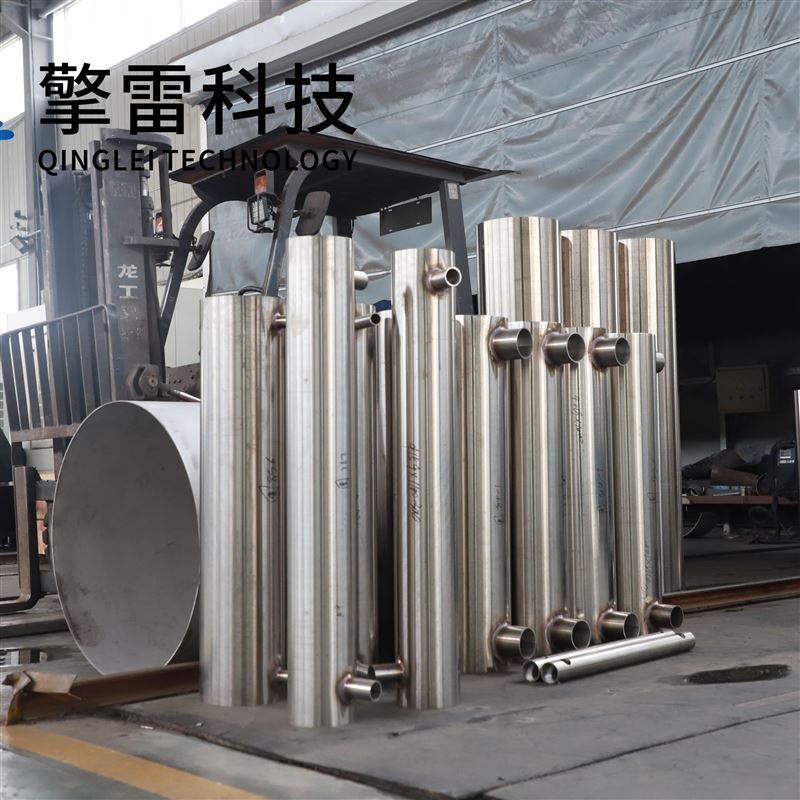

耐腐蚀性强:通常采用耐腐蚀、耐高温高压的不锈钢等优质材料制成,如316L不锈钢、钛合金或碳化硅复合材料,能够抵抗多种腐蚀性介质的侵蚀,延长了设备的使用寿命。在沿海化工园区,钛合金设备连续运行多年未发生腐蚀泄漏。

自补偿热应力设计:管束两端预留自由段,允许随温度变化自由伸缩,配合膨胀节设计,消除因温差膨胀导致的应力集中,增强了设备的适应性和可靠性。在氢能储能的1200℃高温气冷堆工况中,该设计确保了设备的稳定运行。

三、工作原理

螺旋缠绕管式换热机组的工作原理基于热传导和对流传热。当两种不同温度的流体分别在螺旋缠绕的换热管束的内外管道中流动时,通过管壁进行热量交换。由于管道是螺旋缠绕设计的,流体在管道中的流动路径变得复杂而多变,大大增加了流体与管道壁的接触面积和时间,从而提高了换热效率。同时,螺旋缠绕的结构使流体产生强烈的湍流效应,增强了流体与管壁之间的热传递效率,壳程内的流体也受到换热管外壁的扰动,进一步提高了热交换效果。

四、性能优势

高效换热:传热系数高,单位面积换热能力强大。其传热系数突破800—1500W/(m²·K),较传统管壳式换热器提升3—7倍,特定工况下可达14000W/(m²·K)。在炼油厂催化裂化装置中,换热效率提升62%,年节约蒸汽1.2万吨,能耗降低20%—35%。

适应性强:能够承受高压和高温环境,适用于多种工艺流程和工况条件。可耐受压力达20MPa,温度覆盖-196℃至800℃,甚至支持1900℃超临界蒸汽工况。在天然气液化装置中成功应对-162℃的工况,液化效率达98%。

自清洁功能:螺旋缠绕管设计有助于减少污垢沉积,赋予了换热器自清洁功能,降低了维护成本和停机时间。流体在螺旋通道内的高速流动冲刷管壁,减少了杂质附着,结垢周期比传统换热器延长2—3倍。在乳制品杀菌工艺中,自清洁通道设计使清洗周期延长至半年,年维护成本降低40%。

模块化设计:单个缠绕管束作为独立模块,支持在线增减,便于设备的升级和扩展。某热电厂通过分阶段增加模块,实现供热能力从50MW到200MW的无缝扩展,避免初期过度投资。模块化钢结构框架支持快速拆装,某项目现场组装时间缩短60%。

五、应用领域

石油化工:在炼油过程中,通过对原油进行加热,可提高加工效率并降低能源消耗;在催化裂化装置中,提高换热效率,节约蒸汽,降低能耗。

能源领域:在锅炉给水预热、汽轮机凝汽器等环节,通过该机组实现余热回收,降低发电煤耗;在冷却系统和余热回收系统中应用,提高电厂运行效率。某电厂项目节能25%—45%,减少CO₂排放12万吨/年。

制药行业:用于制药过程中的蒸馏、浓缩、提取等工艺,确保药品质量和纯度。双管板无菌设计可避免交叉污染,符合FDA认证要求,温度波动≤±0.5℃,显著提升反应转化率和产品纯度。

食品加工:在乳制品、果汁和啤酒生产中实现精准温控,保留口感和营养成分;在罐头食品生产中用于高温杀菌,延长保质期。在牛奶消毒、果汁浓缩等工艺中,确保产品质量和安全。

新兴领域:在氢能储运中,冷凝1200℃高温氢气,系统能效提升25%,支持绿氢制备与氨燃料动力系统;在碳捕集(CCUS)中,在-55℃工况下实现98%的CO₂气体液化,助力燃煤电厂碳捕集效率提升。

六、未来发展趋势

材料创新:研发耐氢脆、耐氨腐蚀材料体系,支持绿氢制备与氨燃料动力系统。例如,双相不锈钢设备在湿氯气环境下的腐蚀速率仅为0.008毫米/年,显著优于同类产品;石墨烯/碳化硅复合涂层使导热系数突破300W/(m·K),抗热震性提升300%。

智能化与自动化:集成的传感器和控制系统,实现远程监控和智能调节,提高设备的运行效率和可靠性。集成物联网传感器与AI算法,实时监测管壁温度梯度与流体流速,故障预警准确率达98%,维护效率提升50%。

节能环保:继续深化节能设计,提高能源利用效率,减少能源消耗和碳排放。采用环保材料和制造工艺,降低设备在生产和使用过程中的能耗和排放,推动工业绿色发展。开发热—电—气多联供系统,能源综合利用率有望突破85%。

大型化与高压化:随着工业装置的大型化趋势,螺旋缠绕管式换热机组也将不断增大尺寸,提高处理能力。同时,其高压化趋势也将更加明显,国外操作压力可达2000多MPa,国内逐步替代炼油行业中的高压换热器。