制药蒸馏塔冷却换热器

一、核心作用:温度控制驱动工艺质量双提升

制药蒸馏塔冷却换热器通过间接热交换实现塔顶蒸汽冷凝与回流,其核心功能贯穿蒸馏工艺全流程:

保障分离效率

通过精准控制冷凝温度,确保蒸馏塔顶部的目标组分(如溶剂、有效成分中间体)充分冷凝,避免气相组分逃逸导致的收率损失。例如,在抗生素发酵液蒸馏中,温度波动需严格控制在±0.5℃以内,采用螺旋缠绕换热器后,产品纯度从92%提升至98.5%,收率提高12%。同时减少未冷凝杂质进入后续环节,提升分离纯度。

控制工艺稳定性

稳定的冷凝效果维持蒸馏塔内的压力、温度平衡,避免因气相负荷波动导致的塔内操作参数紊乱。例如,在乙醇蒸馏工艺中,换热器将塔顶温度稳定在78.3℃(乙醇沸点),同时回收余热用于原料液预热,实现年节约蒸汽483吨,CO₂排放减少超万吨。

满足GMP合规要求

制药行业对设备材质、清洁度要求严苛,换热器需具备抗腐蚀、易清洁、无物料残留的特性。例如,PTFE涂层技术使表面光洁度Ra≤0.4μm,减少微生物附着,满足无菌制剂生产要求;双管板隔离设计通过内外管壁热传导实现介质隔离,检漏腔设计防止交叉污染,符合FDA 21 CFR Part 11电子记录要求。

二、技术原理:热交换与流体动力学的协同优化

热交换机制

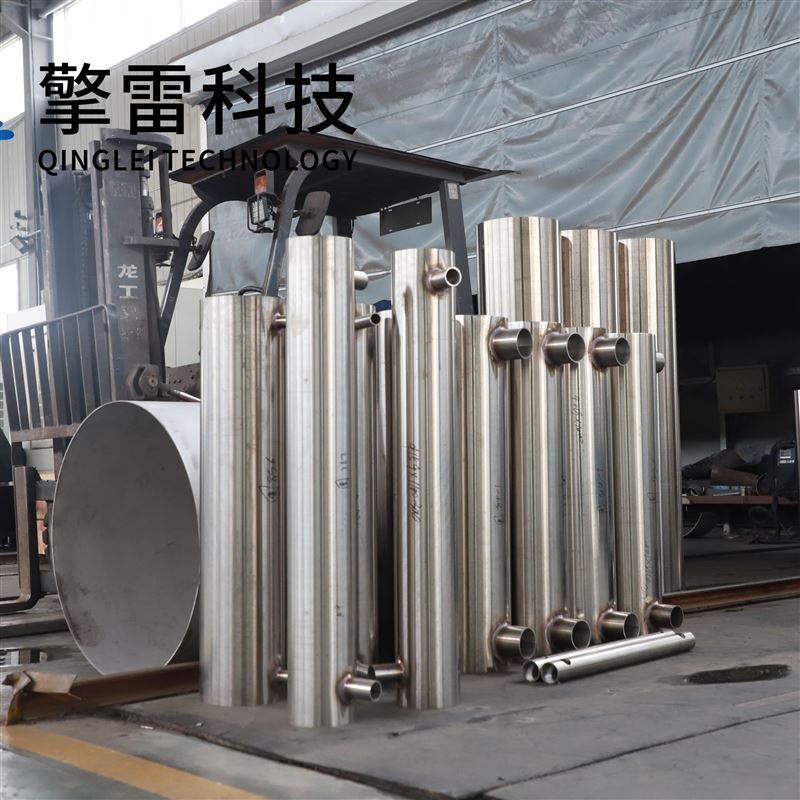

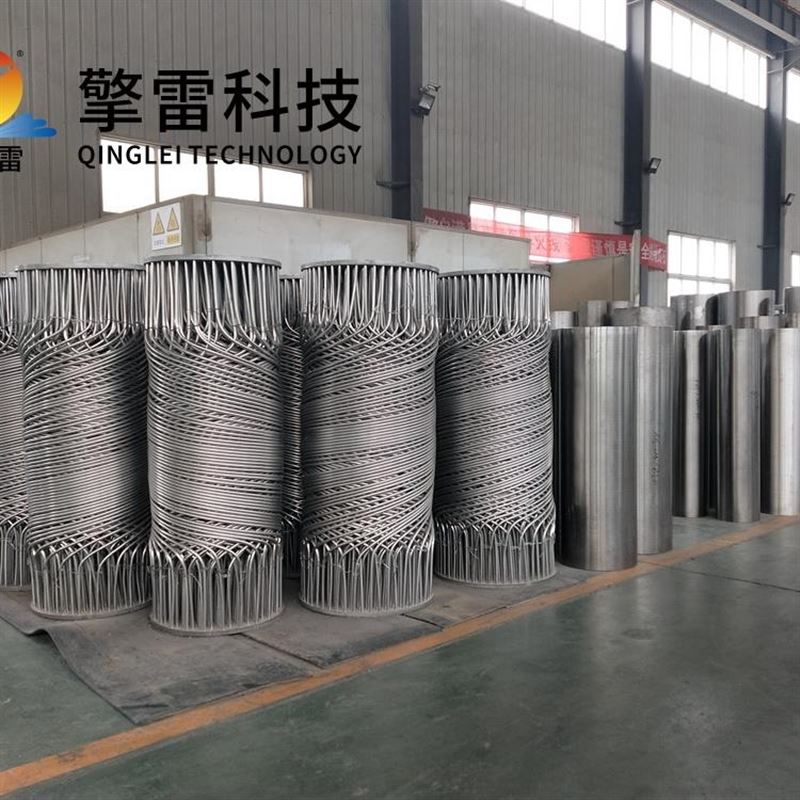

高温蒸馏气相物料(如塔顶蒸汽)与低温冷却介质(如冷却水)通过换热器传热元件(管壁、板片)实现热量传递。例如,螺旋缠绕管束以3°—20°螺旋角反向缠绕,形成多层立体流道,单位体积传热面积达传统设备的3—5倍,传热系数突破13600 W/(m²·K)。在青霉素发酵尾气冷凝中,通过调节冷却水进口温度将对数平均温差(LMTD)控制在15—20℃,冷凝效率达98%以上。

流体动力学设计

管壳式换热器:通过折流板引导壳程流体呈螺旋流动,增强湍流效应,提升对流传热效率。例如,某MDI(二苯基甲烷二异氰酸酯)生产项目中,钛合金管壳式冷凝器承受8MPa压力,连续运行5年无泄漏,年处理等强腐蚀介质超10万吨。

板式换热器:波纹板片组合设计使传热系数达5000—13600 W/(m²·K),在生物制药发酵工段通过双管板设计实现气液分离,泄漏率<0.01%/年。

螺旋板式换热器:强制湍流降低热阻,适用于高粘度流体(如糖浆)。在糖浆冷却项目中,处理黏度1500mPa·s流体时,压降仅0.05MPa,传热效率达90%,较传统设备节能25%。

三、材料创新:耐腐蚀与高导热的双重突破

碳化硅陶瓷

高热导率(120—270 W/(m·K))、高温稳定性(熔点超2700℃)和全面耐腐蚀性使其成为高温强腐蚀环境的。例如,在疫苗灭菌工艺中耐受1350℃蒸汽急冷冲击,设备寿命突破15年;在氯碱工业中替代钛材设备后,年维护成本降低60%。

钛合金与哈氏合金

钛合金:耐氯离子、有机溶剂腐蚀,符合FDA 21 CFR 174.5标准。例如,在沿海化工园区钛合金管束年腐蚀速率仅0.008mm,适用于含Cl⁻工况。

哈氏合金:在高盐度废水蒸馏中耐腐蚀性较316L不锈钢提升3倍,腐蚀速率<0.001mm/年,适用于强酸介质(如盐酸、醋酸)。

复合材料与涂层技术

石墨烯/碳化硅复合涂层:导热系数突破300 W/(m·K),耐腐蚀性提升5倍,适用于超临界CO₂发电等工况。

PTFE涂层:表面光洁度Ra≤0.4μm,减少微生物附着,满足无菌制剂生产要求。

四、智能化控制:从被动响应到主动优化

数字孪生技术

实时监测温差、流速等16个参数,故障预警准确率>98%,非计划停机时间减少60%。例如,某疫苗厂采用钛合金板片换热器,在乙醇-水混合液冷却中实现10秒内从32℃降至4℃,同时保留活性成分,年产能提升15%。

AI动态调节

机器学习算法根据历史数据预测工况,动态调整冷却介质流量与流速。例如,某疫苗生产企业应用后,年节约电费超200万元,产品不合格率从0.5%降至0.02%。

自适应调节系统

根据温差梯度自动优化流体分配,综合能效提升12%—18%。例如,在头孢类抗生素结晶工艺中,通过实时调控板片间距使晶体粒径分布集中度提升35%,产品收率提高8%。

五、应用场景:全流程覆盖的“温控专家"

原料药合成

抗生素发酵:碳钢-不锈钢复合换热器将温度波动控制在±0.3℃以内,发酵效价提升15%。

阿司匹林合成:板式冷凝器将反应时间从4小时缩短至2.5小时,单线日产量提升37.5%。

制剂生产

疫苗灭菌:碳化硅换热器实现培养基±0.2℃精准控温,产品合格率提升至99.9%,年产能提升10%。

注射液冷却:在疫苗生产中快速降低药品温度防止变质,超调量控制在±0.2℃范围内,灭菌温度稳定性提升30%。

环保与节能

中药废水处理:螺旋缠绕管换热器余热回收率达85%,年减少蒸汽消耗1.2万吨,运行成本降低40%。

废水处理:碳化硅换热器设备寿命从2年延长至12年,年维护成本降低75%。

六、未来趋势:智能化与可持续化的双重驱动

绿色制造

开发天然冷却介质(如CO₂工质)替代氟利昂,减少温室气体排放。

建立碳化硅废料回收体系,实现材料闭环利用,单台设备碳排放减少30%。

模块化与集成化

集装箱式机组集成所有组件于20/40英尺集装箱内,现场安装时间缩短至传统设备的1/5。

多股流板式换热器实现蒸汽冷凝水与低温工艺水的梯级利用,热回收率提升至92%,年节约标准煤800吨。

超精密控制

微通道强化传热技术:采用3D打印技术制造微尺度流道,传热系数达5000 W/(m²·K),较传统设备节能35%。

区块链技术:实现设备运行数据全生命周期追溯,确保GMP合规性。