食品加工换热器售后无忧:全生命周期管理驱动高效生产

在食品加工行业,换热器作为热能管理的核心设备,直接影响产品质量、生产效率与运营成本。其运行环境的高温、高湿、高腐蚀特性,对设备稳定性与售后维护提出严苛要求。通过科学化的售后管理,企业可实现设备寿命延长、能耗降低与生产连续性保障,构建真正的“售后无忧"体系。

一、食品加工换热器的核心挑战

卫生安全风险

食品接触材质需符合FDA、GB 4806.7-2023等标准,避免重金属迁移或微生物滋生。例如,某罐头企业因换热器密封件老化导致冷却水渗入产品,引发批量召回,损失超百万元。

腐蚀与结垢问题

果汁中的酸性物质、乳制品中的氯离子、调味品中的高盐分,均会加速设备腐蚀。某酱油厂未定期清洗换热器,导致管束结垢厚度达5mm,传热效率下降60%,能耗增加40%。

温度控制精度要求

巴氏杀菌需在72℃±0.5℃下保持15秒,UHT超高温杀菌需135℃±1℃维持4秒。温度波动超标将导致营养成分流失或微生物残留,某乳企因温控失误使产品保质期缩短50%。

二、全生命周期售后管理策略

1. 定制化选型与安装

材质适配:根据介质特性选择316L不锈钢、钛合金或石墨烯涂层管束。例如,某果汁企业采用钛材换热器后,设备寿命从8年延长至15年,年维护成本降低30%。

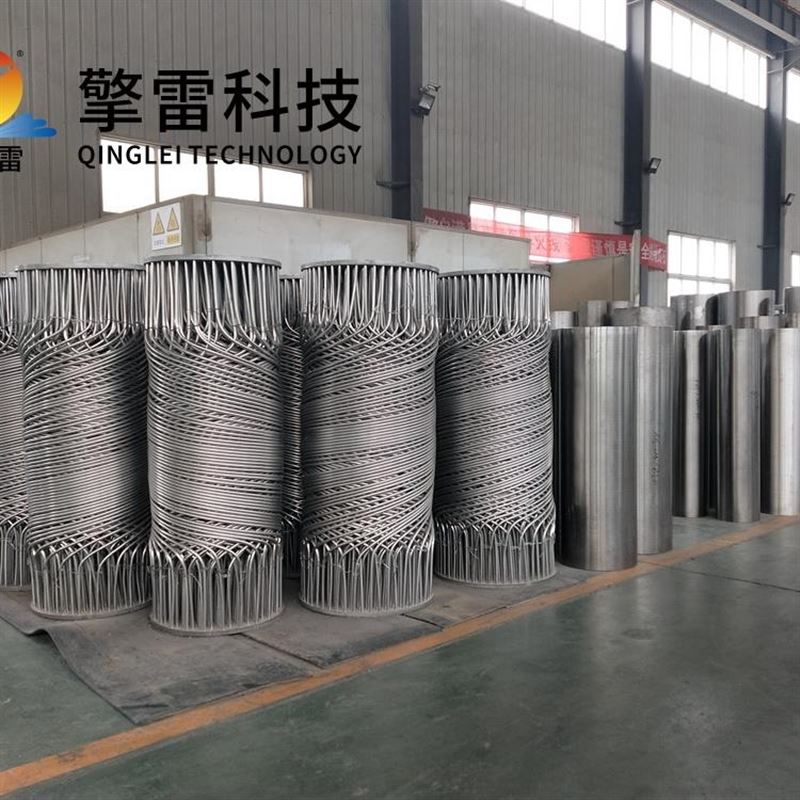

结构优化:针对高黏度流体(如蜂蜜、糖浆),选用螺旋缠绕管式换热器,其离心力可减少污垢沉积70%,清洗周期从3个月延长至9个月。

无菌设计:双管板结构配合SIP/CIP在线灭菌系统,确保设备符合FDA认证。某制药企业通过此设计使产品微生物限度合格率提升至99.9%。

2. 智能化监控与预测性维护

物联网集成:部署温度、压力、流量传感器,实时追踪设备状态。某乳企通过AI算法分析历史数据,提前48小时预测管束堵塞风险,避免非计划停机。

数字孪生技术:构建虚拟设备模型,优化操作参数。某钢铁厂通过CFD仿真调整流道设计,使压降降低15%,换热面积增加10%。

振动分析:监测换热管振动频率,提前发现疲劳断裂隐患。某化工企业通过此技术将泵故障率降低60%,年维护成本减少200万元。

3. 标准化维护流程

日常巡检:每日检查密封垫片、连接螺栓及表面锈蚀情况,记录关键参数波动。某炼油厂通过实时监测发现管程压力突增,提前排查出管束堵塞,避免事故损失。

化学清洗:采用柠檬酸、NaOH等专用清洗剂,匹配设备材质。某企业清洗后传热效率恢复至设计值的95%,年节能费用达80万元。

机械清洗:高压水枪冲洗顽固污垢,避免划伤板片。水质较差地区建议每6个月清洗1次,水质较好地区每年至少清洗1次。

4. 备件管理与应急响应

库存优化:建立标准化备件库,针对高故障率部件(如密封件、胀管器)提前储备。某企业通过备件管理优化,将维护响应时间从72小时缩短至12小时。

7×24小时服务:组建专业团队,针对泄漏、堵塞等突发问题提供48小时内解决方案。某食品厂深夜发生管束泄漏,售后团队4小时内抵达现场完成修复。

三、行业案例:山东擎雷环境科技股份有限公司的实践

企业背景:专注于换热器研发与制造,获评“山东省",服务客户超千家,提供从选型到运维的全流程支持。

售后创新:

定制化方案:为某乳品公司设计5㎡螺旋缠绕管式换热器,替代原10㎡板式换热器,温升时间缩短50%,蒸汽用量节省15%,年节约费用近10万元。

远程运维平台:集成物联网传感器与AI算法,实时监测16个关键参数,故障预警准确率达98%。某企业通过平台优化操作,能耗降低15%。

技术培训体系:定期举办换热器维护培训班,内容涵盖故障诊断、清洗工艺及安全规范。参训企业平均故障率下降45%,维护效率提升60%。

四、售后管理的长期价值

短期收益:维护后设备故障率下降30%-50%,维修成本减少。例如,某电厂通过压力测试提前发现管束泄漏,避免非计划停机,减少损失超百万元。

长期价值:设备寿命延长至15年以上,10年总维护成本仅为更换新设备的40%。某制药企业通过模块化设计,单管束更换时间<8小时,年停机时间减少50%。

隐性收益:稳定运行的设备提升企业形象,增强客户信任度。某乳制品企业通过巴氏杀菌设备维护,产品保质期延长至21天,提升10%。