气液列管式热交换器

一、技术原理:热传导与对流传热的协同增效

气液列管式热交换器通过金属管壁实现气液两相的间接热交换,其核心过程分为三个阶段:

高温介质传热:气相或液相高温介质通过对流传热将热量传递至管壁。例如,在炼油厂中,高温炉气(500—800℃)通过管程将热量传递给壳程的原油,使原油温度从50℃升至150℃。

管壁热传导:热量经金属管壁(导热系数120—270 W/(m·K))传导至低温侧。采用Incoloy 825等耐腐蚀合金时,管壁寿命可达20年,是316L不锈钢的3倍。

低温介质吸热:低温介质流经管壁低温侧时,通过对流传热吸收热量,完成温度升高或相变。例如,在电力行业蒸汽冷凝中,蒸汽冷凝效率提升18%,发电煤耗下降5g/kWh。

强化传热设计:

螺旋折流板:引导壳程流体形成螺旋流动,湍流强度提升40%,传热系数突破10000 W/(m²·℃)。

正三角形管束排列:单位体积内换热管数量增加20%,传热面积提升15%。

微通道技术:如内螺纹管使单位体积传热面积增加50%,设备体积缩小40%,在数据中心冷却场景中PUE值降至1.15,年节电超百万kWh。

二、结构创新:模块化与可靠性的平衡

气液列管式热交换器由壳体、管束、管板、折流板、封头及接管等核心部件组成,其设计兼顾高效传热与长期稳定性:

壳体:圆筒形承压容器,材质可选碳钢(低压工况)、不锈钢(中低压工况)或钛合金(高压强腐蚀工况)。

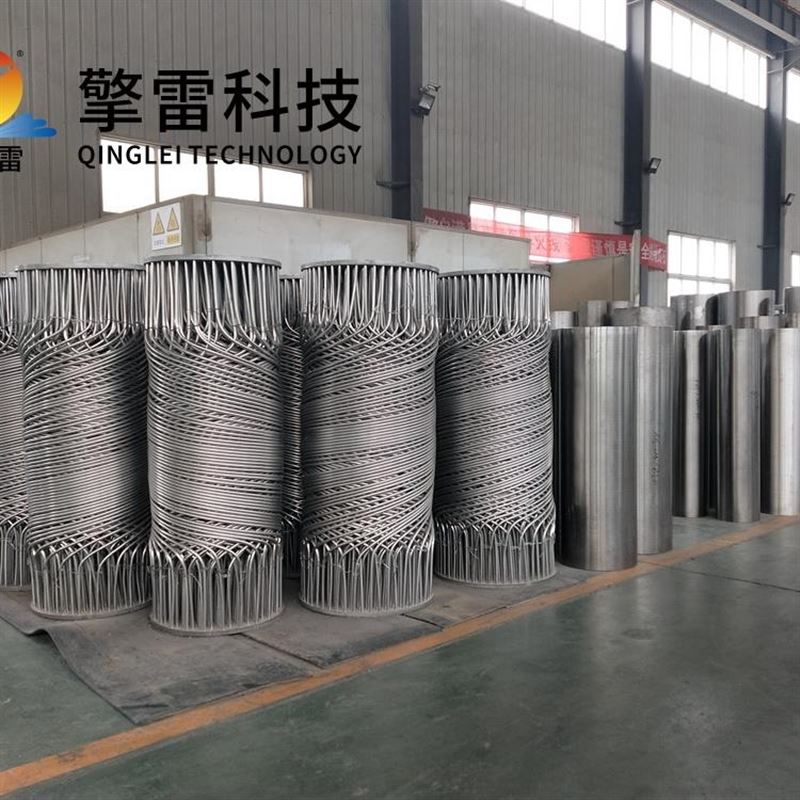

管束:由多根无缝钢管组成,排列方式需平衡传热效率与清洗难度。例如,正三角形排列传热面积更大,但易结垢介质需选择正方形排列。

管板:固定管束并隔离壳程与管程介质,焊接或胀焊结合工艺确保密封性,泄漏率低于0.001%。

折流板:设置于壳程内,引导流体多次改变方向,减少传热边界层厚度。螺旋折流板使电力行业蒸汽冷凝效率提升18%。

封头与接管:封头与管板构成管程通道,接管分壳程(气相)与管程(液相)接口,口径根据介质流量与流速计算确定。

辅助部件:

排气口:排除壳程内不凝性气体,防止传热效率下降。

排污口:定期排出壳程与管程内的杂质与污垢。

温度计与压力表接口:实时监测介质温度与压力,及时发现异常工况。

三、性能优势:高效、可靠与全生命周期经济性

相较于传统换热设备,气液列管式热交换器在以下维度实现突破:

传热效率:热效率达92%,较传统管壳式提升15%,管壳式换热器效率约70—80%。

介质适应性:适用于气-液、液-液等多种介质组合,介质兼容性受限的传统设备。

占地面积:紧凑结构节省空间30%—40%,传统设备需预留检修空间,布局僵化。

维护成本:年维护成本减少30%—40%,传统设备结垢严重,清洗周期长。

初始投资:高于传统夹套式,但低于板式换热器,初期成本低但长期能耗高的传统设备逐渐被淘汰。

典型应用案例:

炼油厂余热回收:高温炉气通过管程将热量传递给壳程的原油,年节约能源成本超千万元。

医药行业灭菌工艺:复合流道设计使蒸汽消耗降低30%,灭菌时间缩短至15分钟,产品合格率提升至99.9%。

核电余热导出:服务于第四代钠冷快堆,承受300℃高温与15MPa压力,确保安全壳温度可控,碳捕集率达98%。

四、应用场景:跨行业覆盖与定制化解决方案

气液列管式热交换器凭借其高效、可靠、灵活的特性,在以下领域实现规模化应用:

石油化工与能源领域:

反应器冷却:控制反应温度波动在±1℃以内,提升产品质量。

废热回收:回收工艺余热,提高能源利用效率。例如,在乙烯装置中,该技术使急冷油冷凝负荷提高15%,设备体积缩小30%。

原油加热:提高原油流动性,降低输送能耗。例如,使高粘度流体温度从50℃升至150℃,输送能耗降低20%。

气体冷凝:将气体冷却为液体,便于后续处理。

电力行业:

蒸汽冷凝:确保电力设备稳定运行,提高发电效率。在火电厂中,使蒸汽冷凝效率提升18%,发电煤耗下降5g/kWh。

核电余热导出:服务于第四代核反应堆,提高能源综合利用率。

医药与食品行业:

药物合成:在抗生素合成过程中,使反应收率提升10%,生产成本降低15%。

灭菌与浓缩:对药品和器械进行灭菌处理,保证无菌质量;浓缩药液,提高产品纯度。

牛奶巴氏杀菌:通过热交换实现牛奶杀菌,保证食品安全。杀菌温度波动控制在±0.5℃以内,产品合格率提升至99.9%。

果汁浓缩:在果汁生产过程中实现高效浓缩,提升产品品质。

环保领域:

湿法脱硫系统:冷却烟气至50℃以下,脱硫效率超95%,年减排CO₂超千吨。

地热发电:处理高温地热流体,设备耐温达350℃,寿命超20年。

五、发展趋势:材料升级与智能化控制驱动产业升级

未来,气液列管式热交换器将向以下方向演进:

耐腐蚀合金研发:研发Incoloy 825等新型合金,提升设备在复杂介质环境中的寿命。例如,在海水淡化装置中,该材料使设备维护周期延长至5年。

陶瓷涂层技术:碳化硅涂层管耐受1200℃高温,应用于垃圾焚烧炉余热回收,热效率提升25%,年减排CO₂超千吨。

数字孪生技术:构建设备虚拟模型,实现故障预测与健康管理。在石化企业中,该技术使故障预测准确率提升至85%,非计划停机减少60%。

物联网与AI算法:集成传感器实时监测运行参数,异常工况预警准确率超95%。例如,通过分析管壁温度梯度,使泄漏预警时间提前48小时,维护成本降低40%。

环保材料应用:采用可回收材料,降低设备全生命周期碳排放。在余热回收场景中,该设计使碳排放强度降低20%,符合碳中和目标要求。

节能设计优化:通过CFD仿真优化流道,降低压降20%—30%。在炼油厂中,使循环泵功耗减少25%,年节电超50万kWh。