*生产中列管式换热器的应用与优化策略

一、列管式换热器在*生产中的核心作用

*生产过程中,列管式换热器是热量传递的关键设备,其核心功能包括:

结晶过程控制

在*结晶环节,通过换热器精准调控溶液温度,确保结晶速率与粒度分布符合工艺要求。例如,在*混合溶液浓缩结晶过程中,列管式换热器将一级蒸发温度控制在90℃,二级蒸发温度控制在80℃,使*结晶率提升至95%以上,同时避免因温度波动导致晶粒过细或结块。

余热回收与节能

*生产中产生大量低温余热(如冷凝水、蒸汽冷凝液),列管式换热器通过多程设计实现余热梯级利用。例如,某企业采用两级压缩机串联工艺,将结晶器产生的二次蒸汽压缩升温后作为换热器热源,蒸汽耗量降低30%,年节约成本超百万元。

腐蚀性介质处理

*溶液在高温下具有弱腐蚀性,列管式换热器通过材料优化应对挑战。例如,在管束材质选择上,采用316L不锈钢或钛合金,配合管板焊接+胀接复合工艺,在120℃工况下连续运行5年未发生泄漏,寿命较传统碳钢设备延长3倍。

二、结构优化:提升换热效率与设备可靠性

管束排列与流道设计

正三角形排列:在管径φ19-25mm、管长6m的标准管束中,正三角形排列使单位体积换热面积增加15%,传热系数提升至800-1000 W/(m²·K)。

多程分程设计:通过管箱内分程隔板实现4-6管程,使流体在壳程多次折流,湍流强度提高40%,压降控制在0.02MPa以内。

折流挡板创新

螺旋折流板:替代传统弓形挡板,使壳程流体呈螺旋流动,传热效率提升18%,同时减少振动引起的管束磨损。

防冲挡板:在壳程进口设置扩大型接管+防冲板,将高速流体(ρμ²>2230 kg/(m·s))的冲击力分散,保护管束首排换热管,延长使用寿命2-3年。

防垢与自清洁技术

表面处理:管内壁采用电解抛光工艺,表面粗糙度Ra≤0.2μm,污垢沉积率降低60%。

在线清洗系统:集成高压水射流装置,定期反向冲洗管束,恢复换热性能至初始值的95%以上。

三、典型应用案例:*浓缩结晶系统

工艺流程

来自原料管的*混合溶液(温度≥65℃、接近饱和)经进料泵送入一级浓缩装置,蒸发70%水分后,物料进入列管式换热器进行热交换,再经二级浓缩装置蒸发剩余30%水分,最终*结晶率达98%。

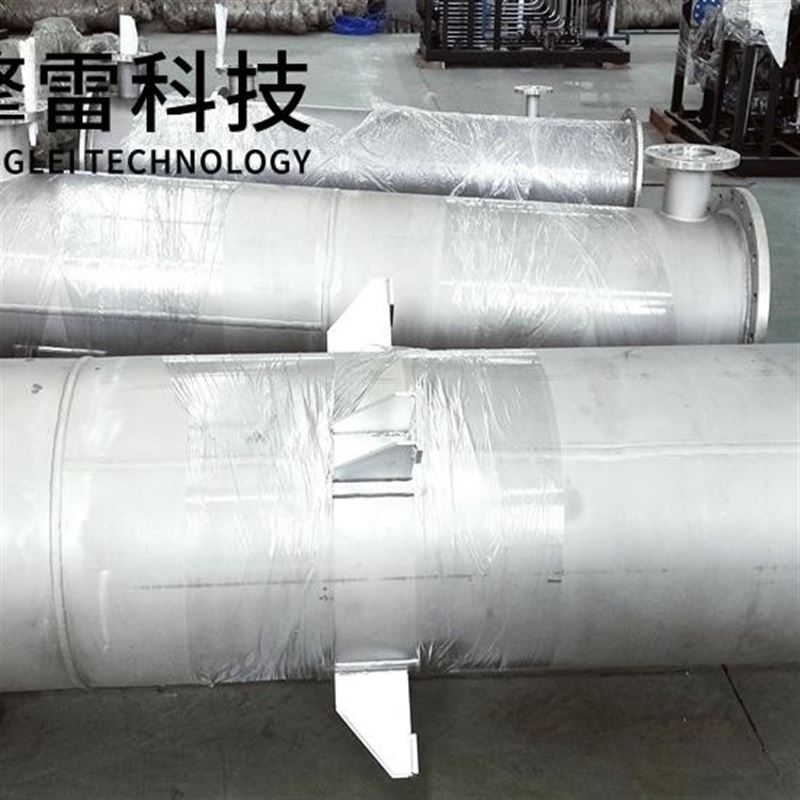

换热器参数

型号:浮头式列管换热器,管程数4,壳程数1。

尺寸:壳体直径1200mm,管束长度6000mm,换热面积280m²。

材料:管束316L不锈钢,壳体Q345R碳钢,管板复合钢板(316L+Q345R)。

操作条件:管程压力1.6MPa,壳程压力0.3MPa,温度范围65-120℃。

运行效果

热效率:总传热系数K=950 W/(m²·K),较传统设备提升25%。

能耗:蒸汽单耗降至0.25t/t产品,年节约蒸汽1.8万吨。

维护周期:清洗间隔从3个月延长至9个月,年停机时间减少40天。

四、选型与维护的关键考量

选型原则

温差适应性:当管程与壳程温差>50℃时,优先选择浮头式或U型管式换热器,避免固定管板式因热应力导致开裂。

介质清洁度:含颗粒介质需采用正方形排列管束,便于机械清洗;清洁介质可选用正三角形排列以提升传热效率。

维护策略

定期检测:每半年进行超声波测厚,监控管束壁厚减薄速率(目标<0.1mm/年)。

腐蚀防护:对Cl⁻含量>50ppm的工况,采用钛合金管束或涂层防护(如石墨烯涂层导热系数提升40%)。

泄漏处理:管束泄漏率<5%时采用锥形金属堵头封堵,泄漏率>10%则需更换管束。

五、未来趋势:智能化与绿色化升级

智能化监测

集成光纤光栅传感器,实时监测管束温度场与应力分布,结合数字孪生技术预测剩余寿命,故障预警准确率>95%。

绿色化设计

开发低温省煤器,回收烟气余热(温度范围150-300℃),使*生产综合能耗降低15%,符合碳达峰目标要求。

工况适应

研发超临界CO₂换热器(压力>7.4MPa)与深冷换热器(适用于LNG领域,-162℃工况),拓展*生产在新能源领域的应用场景。

- 上一篇:螺纹螺旋缠绕热交换器

- 下一篇:水板式换热机组

您的位置:

您的位置: