镀锌废水换热器:技术突破与工业应用深度解析

一、镀锌废水处理的核心挑战

镀锌工艺产生的废水含高浓度锌离子(Zn²⁺)、酸碱物质(pH 1-13)及悬浮物,具有强腐蚀性和易结垢特性。传统换热器在处理此类废水时面临三大难题:

腐蚀问题:酸性废水(pH<2)直接腐蚀金属管束,氯离子(Cl⁻)破坏钝化膜,导致点蚀和缝隙腐蚀。

结垢风险:锌离子与碳酸根(CO₃²⁻)、硫酸根(SO₄²⁻)结合形成沉淀,附着在管束表面,降低传热效率。

堵塞隐患:悬浮物和纤维杂质在管束内沉积,影响流体流动,增加维护成本。

二、缠绕管换热器的技术优势

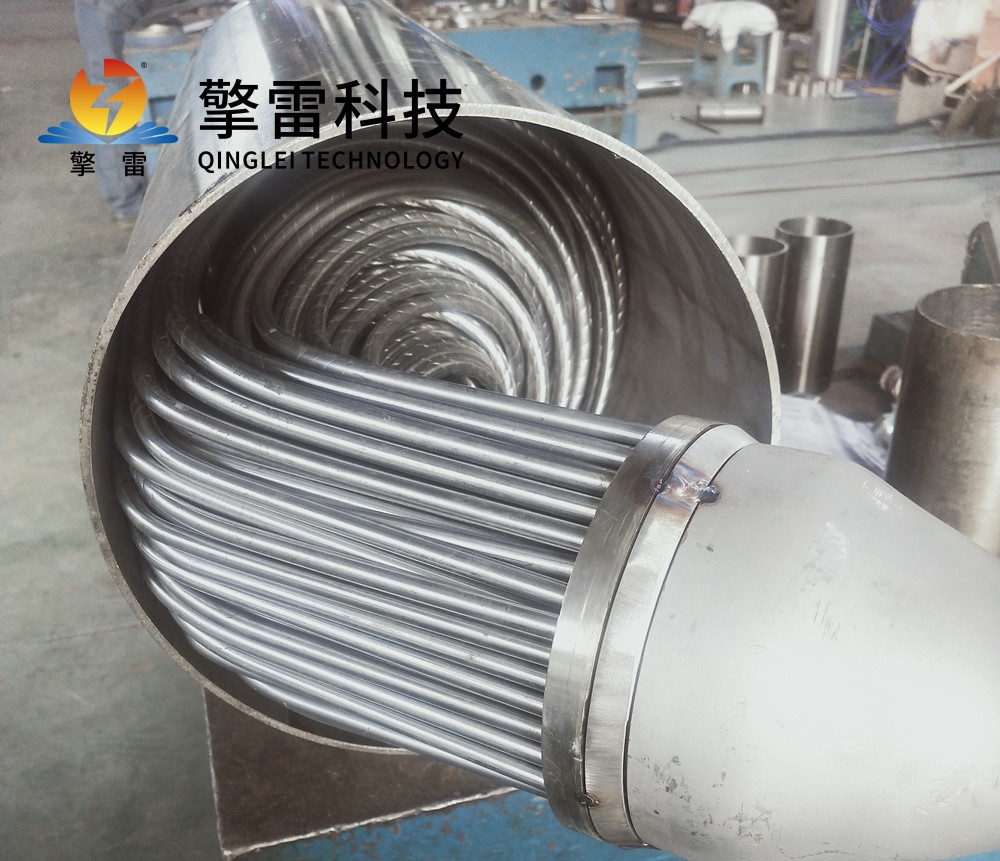

缠绕管换热器通过螺旋缠绕结构设计,形成复杂三维流道,显著提升传热效率并解决传统设备痛点:

高效传热:

三维湍流机制:流体在螺旋通道内产生径向速度分量,破坏边界层厚度达50%,传热系数较传统列管式提升20%-40%,最高达14000 W/(㎡·℃)。

紧凑结构:单位体积传热面积增加5-10倍,体积仅为传统设备的1/10,重量减轻40%-58%。例如,某石化企业余热回收系统改造后,换热效率提升40%,年节约蒸汽1.2万吨,碳排放减少8000吨。

耐腐蚀与抗结垢:

材料适配性:采用316L不锈钢或钛合金,耐受酸、碱、盐腐蚀,设计寿命达30-40年。

自清洁效应:螺旋流道离心力使污垢沉积减少70%,清洗周期延长至每半年一次,维护成本降低40%。

宽工况适应性:

温度与压力范围广:支持-196℃至500℃宽温域运行,承压能力达30MPa以上,适应深海平台、核电等工况。

多介质换热:支持多股管程(壳程单股)设计,可在一台设备内实现多种介质同时换热,提升系统集成度。

三、典型应用场景与案例

余热回收与节能:

案例:某热电厂采用缠绕管换热器回收高温废水余热,系统热耗降低12%,年减排CO₂超8000吨。

技术亮点:通过梯级利用废热,支持工业脱碳,符合欧盟CE、美国ASME等国际标准,部分地区享税收减免或补贴。

电镀废水处理:

化学沉淀法:调节反应体系温度至60-80℃,提高重金属沉淀效率。缠绕管换热器确保温度波动<±1℃,沉淀效果提升25%。

离子交换法:控制进水温度至30-40℃,优化树脂交换容量。某企业应用后,树脂寿命延长40%,年节约成本50万元。

海洋平台应用:

紧凑布局:占地面积缩小40%,适应有限空间需求。

抗腐蚀设计:钛合金管束耐受海水腐蚀,设备寿命延长3倍。

四、未来发展趋势

材料创新:

石墨烯增强复合管实验室测试传热性能提升50%,抗热震性提升300%,预计2026年实现工业化应用。

陶瓷基复合材料在1200℃高温下稳定运行,适用于第四代核电站热交换系统。

智能化升级:

集成物联网传感器与AI算法,实时监测温度、压力、振动参数,故障预警准确率达95%。

数字孪生技术构建虚拟设备模型,设计周期缩短50%,运维效率提升60%。

系统集成与碳减排:

开发热-电-气多联供系统,能源综合利用率突破85%,在雄安新区综合能源站实现商业化运营。

与碳捕集技术耦合,降低捕集成本至150元/吨,接近欧盟碳税标准。