耐腐蚀列管冷凝器:化工、能源领域高效冷凝与防腐的核心装备

摘要

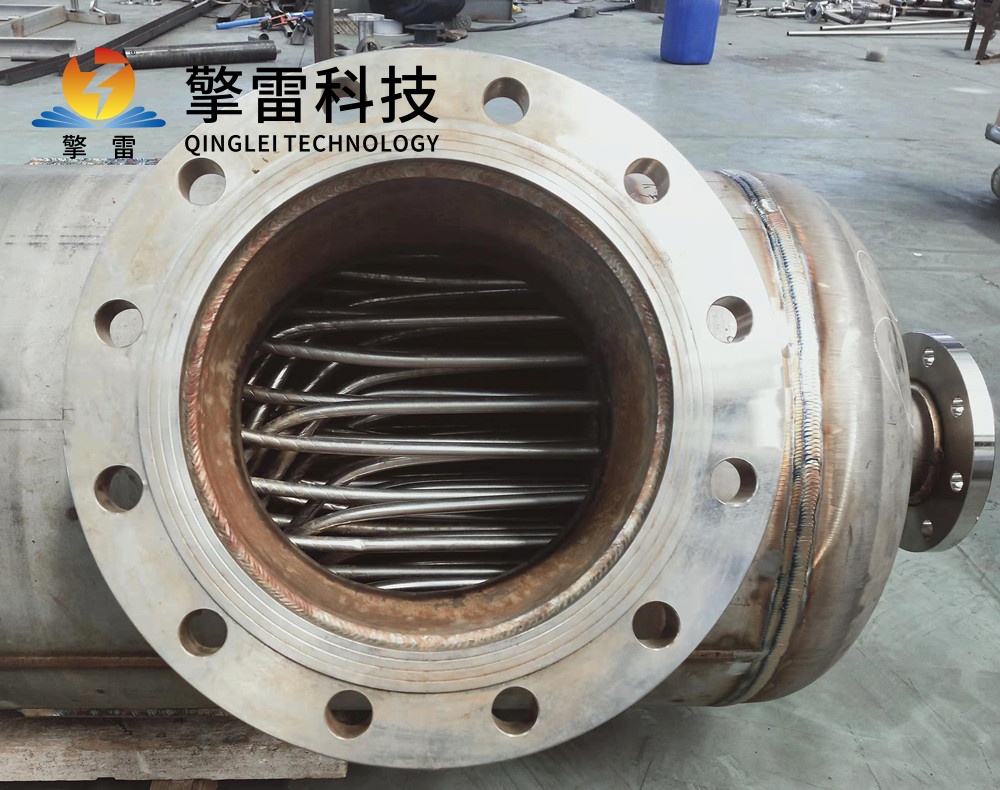

耐腐蚀列管冷凝器是化工、制药、能源等行业中实现气体冷凝与热回收的关键设备,其通过列管结构强化气液两相的传热效率,同时采用特种耐腐蚀材料(如钛合金、哈氏合金、氟塑料等)应对强酸、强碱、高温蒸汽等恶劣工况。本文从腐蚀机理出发,系统分析耐腐蚀列管冷凝器的材料选择、结构设计、制造工艺及典型应用场景,结合实际案例探讨其如何通过材料-结构-工艺协同优化突破传统冷凝器的性能瓶颈,为高腐蚀性工况提供可靠解决方案。

一、耐腐蚀列管冷凝器的核心需求:冷凝效率与防腐性能的平衡

1.1 化工行业冷凝工况的腐蚀挑战

化工生产中,冷凝器常接触以下腐蚀性介质:

酸性气体:如氯化氢(HCl)、硫化氢(H₂S)、氟化氢(HF),易导致金属材料点蚀与应力腐蚀。

碱性溶液:如*(NaOH)、氨水(NH₃·H₂O),对铝、铜等金属产生碱脆。

有机溶剂:如含氯有机物(氯苯、四氯化碳),在高温下分解产生腐蚀性氯化氢。

高温蒸汽:温度>200℃时,水蒸气对碳钢的腐蚀速率提升10倍以上。

1.2 耐腐蚀列管冷凝器的性能突破

性能指标传统碳钢冷凝器耐腐蚀列管冷凝器(钛合金/氟塑料)

耐腐蚀性仅适用于中性水蒸气耐受pH 0-14的强酸强碱

使用寿命3-5年15-20年(钛合金)

传热系数(K)80-150 W/m²·K120-300 W/m²·K(结构优化后)

适用温度-20℃~200℃-50℃~400℃(钛合金)

维护成本年维护费用占设备价值15%年维护费用<2%(免清洗设计)

二、耐腐蚀列管冷凝器的材料选择与防腐机制

2.1 金属材料体系

2.1.1 钛及钛合金(TA1/TA2/TC4)

优势:

耐氯离子腐蚀:在3.5% NaCl溶液中,腐蚀速率<0.001 mm/年。

高强度:抗拉强度≥490 MPa,适用于高压工况(P≤10 MPa)。

生物相容性:适用于制药、食品行业。

应用场景:海水淡化、氯碱工业、有机硅生产。

案例:某氯碱厂氯气冷凝器,采用TA2钛管,连续运行8年无泄漏,相比原316L不锈钢设备寿命延长3倍。

2.1.2 哈氏合金(Hastelloy C-276/B-2)

优势:

耐混合酸腐蚀:对HCl、H₂SO₄、HNO₃的耐蚀性优于316L不锈钢10倍以上。

抗点蚀:临界点蚀温度(CPT)>100℃(316L不锈钢仅50℃)。

应用场景:湿法冶金、硫酸生产、核废料处理。

案例:某铜冶炼厂烟气冷凝器,采用Hastelloy C-276管束,在120℃、5% H₂SO₄工况下,腐蚀速率从0.5 mm/年降至0.02 mm/年。

2.1.3 双相不锈钢(2205/2507)

优势:

成本效益:价格仅为哈氏合金的1/3,耐蚀性接近316L不锈钢的2倍。

高强度:屈服强度≥450 MPa,适用于大直径冷凝器。

应用场景:海水淡化、造纸黑液处理、化肥生产。

案例:某海水淡化厂,采用2205双相不锈钢冷凝器,在3.5% NaCl、40℃工况下,寿命达12年,成本比钛合金降低40%。

2.2 非金属材料体系

2.2.1 氟塑料(PTFE/PVDF/FEP)

优势:

化学惰性:耐受所有强酸、强碱、有机溶剂(除熔融碱金属外)。

低表面能:污垢系数仅0.0001 m²·K/W(金属材料为0.0004 m²·K/W)。

限制:

导热系数低(PTFE:0.25 W/m·K),需通过金属骨架增强(如钢衬PTFE)。

最高使用温度≤260℃(PTFE)。

应用场景:半导体行业超纯水冷凝、医药中间体合成。

案例:某半导体厂,采用钢衬PTFE冷凝器,在120℃、98% H₂SO₄工况下,连续运行5年无腐蚀,产品纯度提升至9N(99.9999999%)。

2.2.2 石墨材料(浸渍树脂石墨/碳化硅石墨)

优势:

耐高温:碳化硅石墨可耐受1000℃高温。

导热性:浸渍酚醛树脂后,导热系数达30-50 W/m·K(接近金属)。

限制:

脆性大:需避免机械冲击。

渗透性:未浸渍石墨的孔隙率>10%,需通过浸渍处理封闭。

应用场景:磷酸生产、煤制油、高温烟气冷凝。

案例:某磷酸厂,采用浸渍呋喃树脂石墨冷凝器,在150℃、50% H₃PO₄工况下,寿命达8年,相比不锈钢设备节能15%。

三、耐腐蚀列管冷凝器的结构设计优化

3.1 列管排列与流场调控

3.1.1 管程设计

管径选择:

气体侧:内径10-30 mm,流速10-30 m/s(湍流状态)。

液体侧:内径20-50 mm,流速1-3 m/s(避免高速冲刷腐蚀)。

管束排列:

正三角形排列:传热面积利用率高(比正方形排列高10%),但清洗困难。

转角正三角形排列:兼顾传热与清洗,适用于易结垢工况。

3.1.2 壳程设计

折流板类型:

弓形折流板:缺口高度25%管径,间距为管长的1/3-1/2,提升液体侧湍流。

螺旋折流板:使流体呈螺旋流动,压降降低30%,传热效率提升15%。

防冲刷设计:在气体入口处设置防冲板(厚度≥10 mm),避免高速气体直接冲击管束。

3.2 特殊结构创新

3.2.1 波纹管冷凝器

结构:管内加工螺旋波纹(螺距5-20 mm,深度1-3 mm),使气体产生旋转流动。

优势:

传热系数提升30%-50%(因边界层破坏)。

抗振动性能增强,减少管束磨损。

案例:某炼油厂催化裂化装置,采用波纹管冷凝器,在450℃、0.5 MPa工况下,传热效率提高40%,设备寿命延长至10年。

3.2.2 微通道冷凝器

结构:管径缩小至0.1-1 mm,采用并联微通道设计。

优势:

传热系数突破1000 W/m²·K(因高比表面积与强湍流)。

体积缩小80%,重量减轻90%。

限制:

制造成本高(需光刻或3D打印技术)。

易堵塞,需配套高效过滤系统。

应用场景:电子芯片散热、航空航天热控。

四、耐腐蚀列管冷凝器的制造工艺与质量控制

4.1 关键制造步骤

4.1.1 管束制备

金属管束:

胀接:液压胀管压力≥50 MPa,确保管子与管板紧密贴合(接触压力≥20 MPa)。

焊接:对高压工况,采用氩弧焊(TIG)或等离子焊(PAW),焊缝熔深≥3 mm。

非金属管束:

钢衬PTFE:先加工钢制管束,再通过静电喷涂或浸渍工艺覆盖PTFE层(厚度0.5-2 mm)。

石墨管束:采用等静压成型技术,密度≥1.8 g/cm³,孔隙率<5%。

4.2 质量控制要点

压力试验:按1.5倍设计压力进行液压试验,保压30分钟无泄漏。

气密性检测:采用氦质谱检漏仪,检测灵敏度≤1×10⁻⁹ Pa·m³/s。

腐蚀测试:

盐雾试验:对金属材料,按ASTM B117标准进行500小时盐雾测试,无点蚀。

浸泡试验:对非金属材料,在介质中浸泡720小时,重量损失<1%。

流场均匀性测试:通过压力传感器与流量计验证气体分布均匀性,偏差≤5%。

五、典型应用场景与优化案例

5.1 氯碱工业:氯气冷凝与回收

5.1.1 工艺背景

某氯碱厂需将电解产生的湿氯气(含水蒸气)冷凝至-35℃,回收液氯并脱除水分。传统石墨冷凝器易因氯气腐蚀导致泄漏,且传热效率低(K<80 W/m²·K)。

5.1.2 改造方案

材料选择:气体侧采用TA2钛管,液体侧采用316L不锈钢壳体。

结构优化:

管程:U型管式设计,管径25 mm×2 mm,管长6 m,共200根。

壳程:螺旋折流板间距300 mm,提升液体侧湍流。

防腐措施:管内壁涂覆聚四氟乙烯(PTFE)涂层,厚度50 μm,降低氯气吸附。

5.1.3 实施效果

传热系数提升至150 W/m²·K,冷凝效率提高40%。

设备寿命延长至10年,年维护成本降低80%。

氯气泄漏率<0.001 ppm,满足环保要求。

5.2 硫酸生产:尾气冷凝与酸回收

5.2.1 工艺背景

某硫酸厂需将尾气(含SO₃、SO₂)冷凝至120℃,回收98%硫酸并脱除SO₂。传统碳钢冷凝器在高温浓硫酸中腐蚀速率达0.5 mm/年,需每2年更换一次。

5.2.2 改造方案

材料选择:气体侧采用Hastelloy C-276管,液体侧采用碳钢衬橡胶壳体。

结构优化:

管程:浮头式设计,管径32 mm×3 mm,管长8 m,共150根。

壳程:可拆卸式折流板,便于清洗硫酸钙垢。

流场调控:在气体入口设置旋流器,使尾气呈螺旋流动,增强气液接触。

5.2.3 实施效果

腐蚀速率降至0.02 mm/年,设备寿命延长至8年。

硫酸回收率提高至99.5%,年节约原料成本500万元。

尾气SO₂排放浓度<50 ppm,满足环保标准。

六、耐腐蚀列管冷凝器的未来发展趋势

6.1 材料创新

纳米涂层技术:在金属表面沉积纳米级陶瓷涂层(如Al₂O₃、SiC),提升耐蚀性与耐磨性。

复合材料:开发钛-石墨复合管,结合钛的耐蚀性与石墨的导热性,成本降低30%。

6.2 结构升级

3D打印流道:通过选择性激光熔化(SLM)技术制造复杂螺旋流道,传热效率提升30%。

模块化设计:将冷凝器拆分为多个标准模块,便于快速更换与维护。

6.3 智能监控

在线腐蚀监测:通过电化学传感器实时检测管壁腐蚀速率,触发预警与自动清洗。

数字孪生:建立CFD模型优化流场分布,减少短路与死区现象,提升传热均匀性。

结论

耐腐蚀列管冷凝器通过材料-结构-工艺的协同优化,实现了高腐蚀性工况下的高效冷凝与长寿命运行,成为化工、能源、环保等行业的核心装备。未来,随着纳米材料、增材制造与智能控制技术的融合,其将向更高耐蚀性、更低压降、更强智能化方向发展,为工业绿色转型提供关键支撑。