缠绕管式与列管式换热设备:特性、应用及发展对比

摘要: 本文聚焦于缠绕管式和列管式换热设备,深入剖析了二者的工作原理、结构特点。详细对比了它们在换热效率、占地面积、压力承受能力、制造成本及维护难度等方面的性能差异。同时,结合化工、石油、制药等多个行业的应用案例,阐述了两种换热设备的适用场景。最后对未来缠绕管式和列管式换热设备在材料创新、智能化控制、节能环保等方面的发展趋势进行了展望,为相关领域的技术选型和设备优化提供参考。

一、引言

换热设备是化工、石油、制药、电力等众多工业领域中关键设备,其主要作用是实现热量在不同温度流体之间的传递,以满足生产工艺对温度控制的要求。缠绕管式和列管式换热设备是两种常见的类型,它们在结构和工作原理上存在显著差异,各有其优势和适用场景。深入了解这两种换热设备的特点,对于合理选型和优化工业生产过程具有重要意义。

二、缠绕管式换热设备

2.1 工作原理

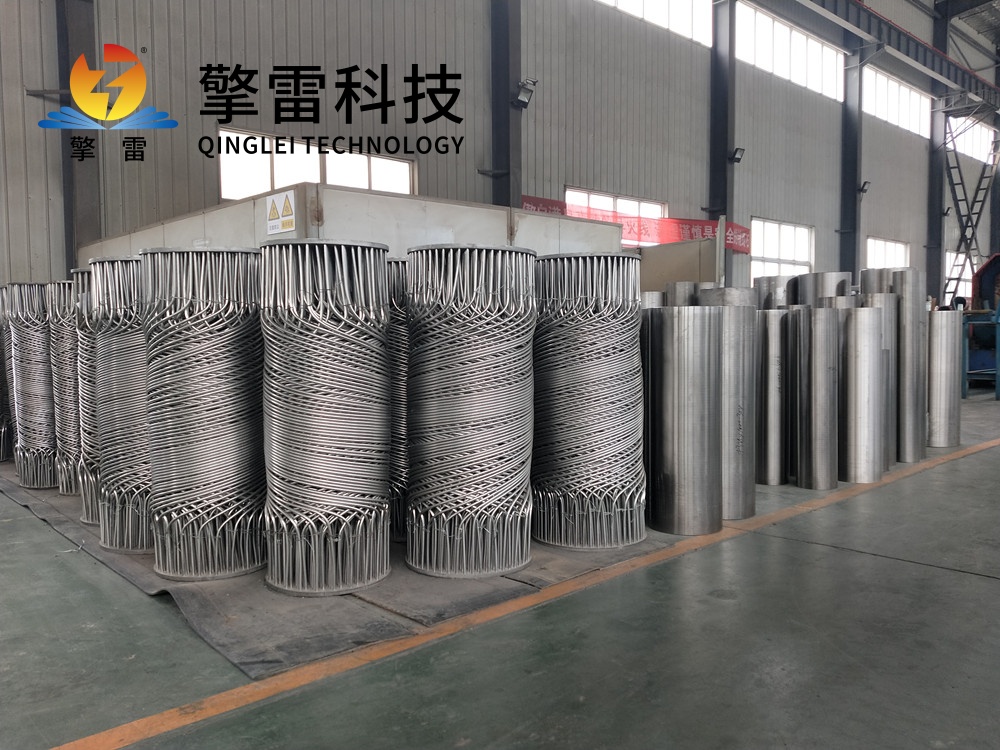

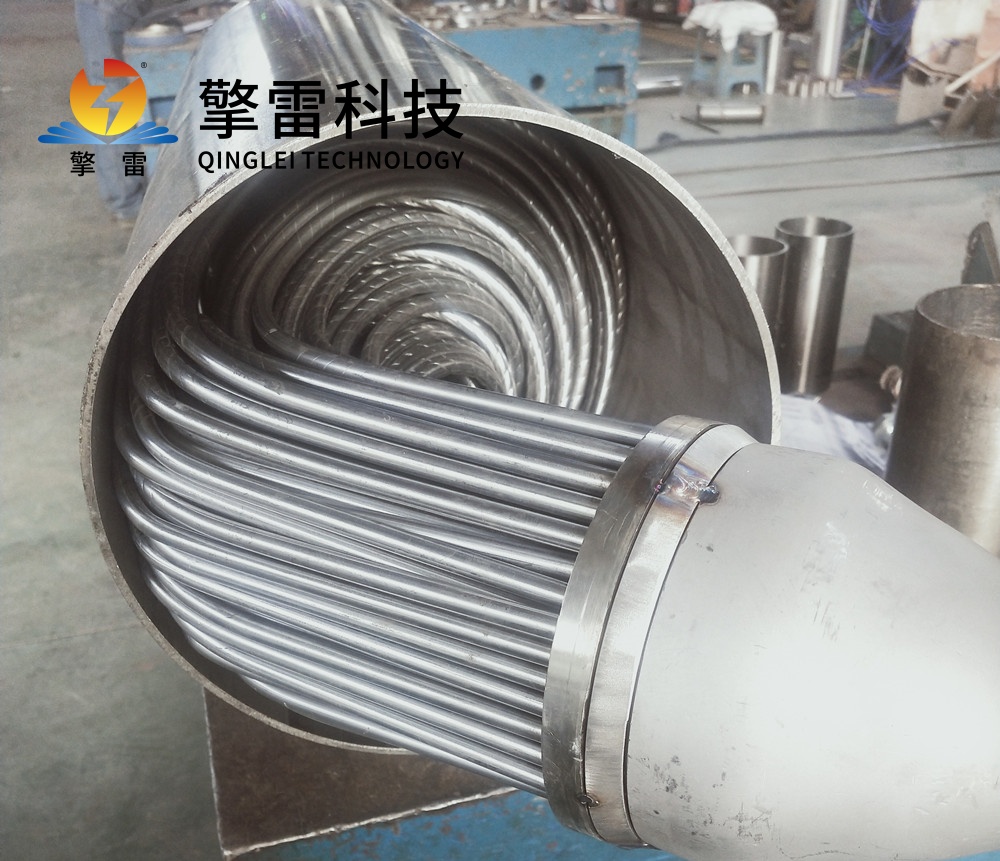

缠绕管式换热设备通常由芯筒、缠绕管和外壳组成。缠绕管紧密地缠绕在芯筒上,形成多层螺旋状的换热通道。冷热两种流体分别在缠绕管内和管外流动,通过管壁进行热量交换。流体在螺旋通道中流动时,会产生复杂的二次流,增强了流体的湍流程度,从而提高了换热效率。

2.2 结构特点

紧凑的结构:由于缠绕管紧密缠绕在芯筒上,单位体积内的换热面积较大,使得设备结构紧凑,占地面积小。

良好的适应性:可以根据不同的工艺要求,灵活调整缠绕管的缠绕方式、层数和间距,以适应不同的流量、温度和压力条件。

较高的承压能力:缠绕管采用特殊的缠绕工艺,能够承受较高的内压和外压,适用于高压工况。

2.3 应用案例

在天然气液化项目中,需要对天然气进行冷却和液化处理。缠绕管式换热设备凭借其高效的换热性能和紧凑的结构,被广泛应用于天然气冷却流程中。例如,某大型天然气液化厂采用缠绕管式换热设备,将天然气从常温冷却至 -162℃的液态,换热效率高,设备占地面积仅为传统列管式换热设备的 60%,有效节省了空间和投资成本。

三、列管式换热设备

3.1 工作原理

列管式换热设备主要由壳体、管束、管板和封头等部件组成。一种流体在管内流动,称为管程流体;另一种流体在壳体内流动,称为壳程流体。热量通过管壁从管程流体传递到壳程流体,或者反之。为了提高换热效率,通常会在壳体内设置折流板,使壳程流体呈横向流动,增加流体的湍流程度。

3.2 结构特点

结构简单:列管式换热设备的结构相对简单,制造工艺成熟,易于大规模生产。

成本较低:由于其结构简单,使用的材料相对较少,制造成本较低,在市场上具有较高的性价比。

检修方便:当管束出现泄漏或损坏时,可以方便地进行拆卸和更换,检修和维护相对容易。

3.3 应用案例

在化工生产中的蒸馏塔塔顶冷凝器中,列管式换热设备得到了广泛应用。例如,在乙醇蒸馏生产过程中,塔顶蒸出的乙醇蒸汽需要通过冷凝器冷却成液体。列管式换热设备能够有效地将乙醇蒸汽冷凝,同时其结构简单、成本低的特点也符合化工生产对设备经济性的要求。某乙醇生产厂采用列管式冷凝器,运行稳定,维护成本低,为企业的生产提供了可靠的保障。

四、缠绕管式与列管式换热设备性能对比

4.1 换热效率

缠绕管式换热设备由于流体在螺旋通道中产生强烈的二次流,湍流程度高,换热系数比列管式换热设备高 30% - 50%,因此在相同的换热负荷下,缠绕管式换热设备的换热面积可以更小。

4.2 占地面积

如前文所述,缠绕管式换热设备结构紧凑,单位体积换热面积大,其占地面积通常仅为列管式换热设备的 50% - 70%,在空间有限的场合具有明显优势。

4.3 压力承受能力

缠绕管式换热设备采用特殊的缠绕工艺,能够承受较高的内压和外压,一般可承受压力可达 30MPa 以上;而列管式换热设备的压力承受能力相对较低,通常在 10MPa 以下。

4.4 制造成本

列管式换热设备结构简单,制造工艺成熟,材料成本和加工成本相对较低;缠绕管式换热设备由于缠绕工艺复杂,对制造精度要求高,制造成本通常比列管式换热设备高 30% - 50%。

4.5 维护难度

列管式换热设备的管束可以方便地拆卸和更换,维护相对容易;缠绕管式换热设备的缠绕管一旦出现损坏,维修难度较大,通常需要整体更换,维护成本较高。

五、发展趋势

5.1 材料创新

随着材料科学的发展,新型的高导热、耐腐蚀、高强度的材料将不断应用于缠绕管式和列管式换热设备中。例如,采用新型的钛合金材料可以提高换热设备在腐蚀性介质中的使用寿命;采用纳米材料可以提高换热表面的传热性能,进一步提高换热效率。

5.2 智能化控制

结合传感器技术和自动化控制技术,实现对换热设备的智能化控制。通过实时监测换热设备的进出口温度、压力、流量等参数,自动调节流体的流量和温度,实现对换热过程的精确控制,提高生产的稳定性和能源利用效率。

5.3 节能环保

在设计和制造过程中,更加注重节能环保要求。优化换热设备的结构,减少流体的流动阻力,降低泵的能耗;采用高效的换热表面处理技术,提高换热效率,减少能源消耗;同时,加强对换热设备的密封设计,减少泄漏,降低对环境的污染。

六、结论

缠绕管式和列管式换热设备各有其优势和适用场景。缠绕管式换热设备具有换热效率高、结构紧凑、承压能力强等优点,适用于高压、高效换热和空间有限的场合;列管式换热设备则具有结构简单、成本低、检修方便等特点,适用于对成本敏感、压力要求不高的常规换热场合。在实际应用中,应根据具体的工艺要求、经济条件和空间限制等因素,合理选择换热设备类型。未来,随着材料创新、智能化控制和节能环保等技术的发展,缠绕管式和列管式换热设备将不断升级和完善,为工业生产提供更加高效、可靠和环保的换热解决方案。