乙二醇废水缠绕管换热器:高效节能的热交换解决方案

引言

在化工、制药、食品等众多工业领域,乙二醇作为一种重要的化工原料和载冷剂,广泛应用于各种生产过程中。然而,乙二醇废水处理过程中产生的热量回收与再利用问题一直是行业关注的焦点。乙二醇废水缠绕管换热器作为一种高效节能的热交换设备,凭借其的结构和优异的性能,在乙二醇废水处理领域展现出广阔的应用前景。

技术原理与结构特点

技术原理

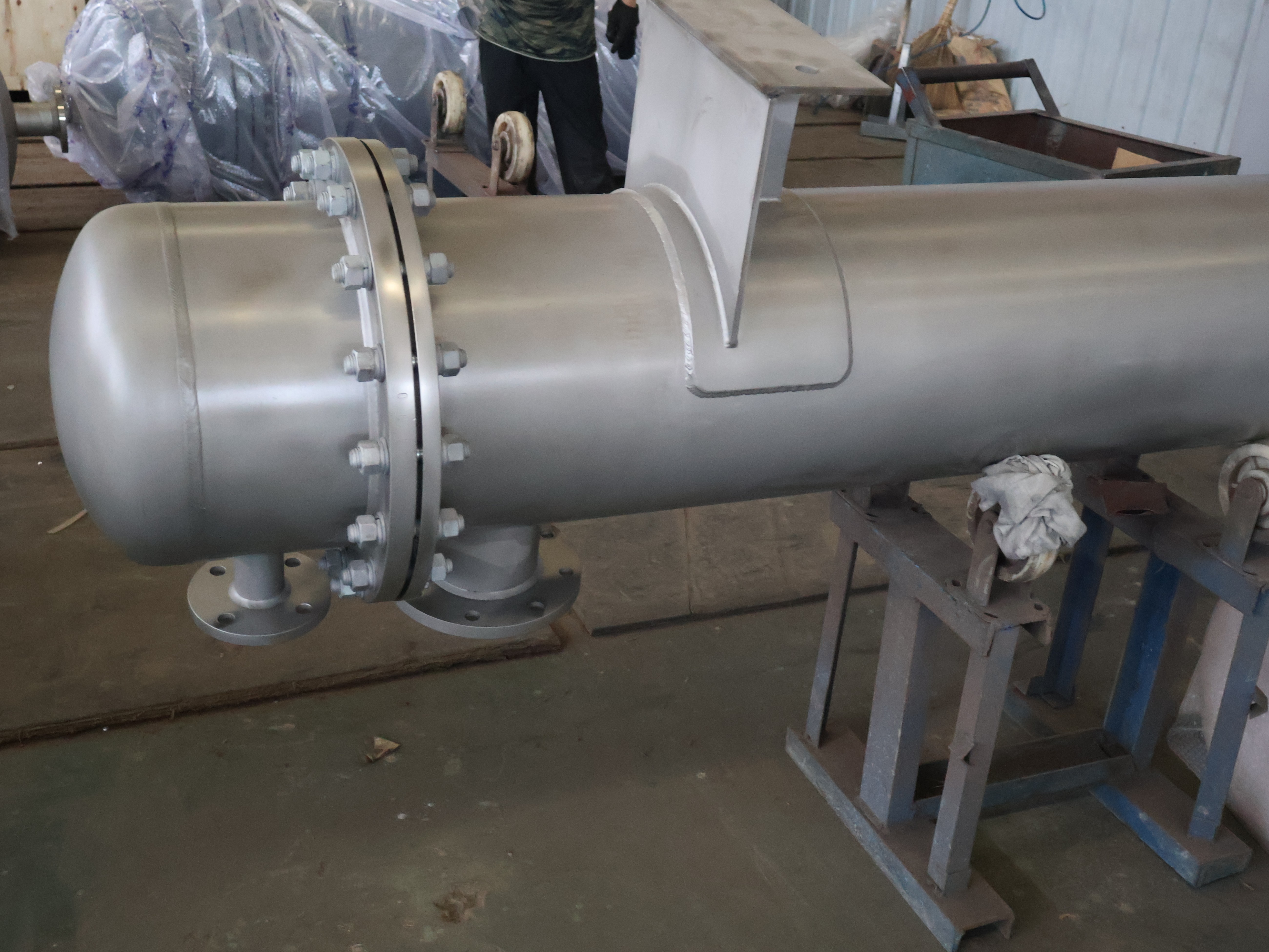

乙二醇废水缠绕管换热器通过三维螺旋缠绕管束设计,将不锈钢或钛合金等耐腐蚀材料制成的细管以相反螺旋方向紧密缠绕在中心筒体上,形成复杂的三维流道。这种结构使流体在流动过程中产生强烈离心力,形成二次环流效应,显著增强湍流程度,破坏热边界层,从而大幅提升传热效率。特定工况下,其总传热系数可达8000-13600 W/(m²·℃),较传统列管式换热器提升30%-50%,部分工况甚至突破14000 W/(m²·℃)。

结构特点

紧凑结构:单位体积传热面积达100-170 m²/m³,是传统设备的2-3倍。例如,某化工厂通过替换传统设备,换热器体积缩小8倍,安装空间减少60%。

耐高压与耐腐蚀:采用Inconel 625镍基合金或双相不锈钢等特种材料,可承受30 MPa设计压力,并在1200℃氢环境或湿氯气腐蚀条件下稳定运行,年腐蚀速率仅0.008 mm。

自补偿热应力:换热管端存在自由弯曲段,可自行吸收热膨胀,减少管板焊缝泄漏风险,设备寿命延长至15年以上。

高效传热:流体在三维螺旋流道中形成复杂湍流,显著增强传热效果,降低能耗。

应用场景与性能优势

化工生产

在乙二醇废水结晶过程中,缠绕管换热器通过高湍流设计实现端面温差≤2℃,精准控制晶核生成速率,使产品粒径均匀度提升20%,纯度达99.9%。例如,某企业采用仿生螺旋流道设计,流道比表面积达800 m²/m³,配合脉冲清洗技术,结垢周期延长至18个月,回收率提高15%。

能源回收与利用

在火力发电厂中,缠绕管换热器将200℃烟气冷却至80℃,生产蒸汽用于发电,系统热效率提升8%,年减排CO₂ 10万吨。某煤制乙二醇工厂通过部署多台缠绕管换热器,回收工艺废气余热,年减排二氧化碳超10万吨,同时降低燃料成本约2000万元。

低温环境应用

针对乙二醇废水低温环境,缠绕管换热器可实现-60℃低温溶媒反应,冷量利用率从40%提升至85%,液氮消耗量减少60%,年节约成本超千万元。例如,某药企采用弹性螺旋缠绕管束换热器,实现低温反应精准控温,保障药品质量稳定性。

工况适应性

通用场景:316L不锈钢在含Cl⁻环境中年腐蚀速率<0.01mm,设备寿命长达15年,是碳钢设备的5倍。

腐蚀环境:钛合金/碳化硅复合管束耐温范围覆盖-196℃至1200℃,适应浓硫酸、熔融盐等介质。某化工厂在湿氯气环境中连续运行5年无腐蚀,寿命较传统设备延长3倍。

高温氧化场景:Inconel 625合金在1200℃高温下抗氧化性能是310S不锈钢的2倍,适用于煤化工气化炉废热回收。

技术创新与未来趋势

材料创新

石墨烯/碳化硅复合材料:热导率突破300W/(m·K),耐温提升至1500℃,适应超临界CO₂发电等工况。

纳米涂层技术:实现自修复功能,设备寿命延长至30年以上,降低长期维护成本。

智能化控制

集成物联网传感器与AI算法,通过数字孪生技术实现实时预测性维护,故障预警准确率达98%。例如,某食品企业应用后,非计划停机次数降低95%;利用AI算法动态调节冷却水流量,控温精度提升至±0.5℃。

模块化设计

支持在线扩容,某企业通过增加缠绕层数实现30%产能提升,无需停机改造。3D打印流道设计使比表面积提升至500㎡/m³,传热系数突破12000W/(m²·℃)。

绿色化发展

研发环保型乙二醇换热介质,减少对环境的影响。优化换热器设计和制造工艺,降低能耗和材料消耗,实现可持续发展。

面临的挑战与解决方案

结垢问题

乙二醇溶液中的杂质和溶解的矿物质可能在换热管表面沉积,形成结垢层,降低传热效率。解决方案包括:

添加防垢剂:抑制结垢形成。

定期清洗:采用化学清洗或高压水冲洗(压力≥10 MPa)去除污垢。

优化结构设计:入口增设旋流分离器,拦截粒径>1 mm的晶体颗粒;优化螺距、管径等参数,降低流体阻力。

压力损失较大

由于缠绕管的特殊结构,流体在管内和壳程内的流动阻力较大,导致压力损失增加。解决方案包括:

优化缠绕管参数:通过拓扑优化算法生成最佳管束排列方案,传热效率再提升10%-15%。

采用先进制造工艺:提高换热器表面光洁度,降低流动阻力。

密封性能要求高

高压工况下,密封失效可能导致系统压力下降,影响换热效果。解决方案包括:

选用高质量密封材料:如橡胶密封圈、金属密封垫片等。

采用合理密封结构:确保设备在高压工况下的密封性。

结论

乙二醇废水缠绕管换热器凭借其高效传热、紧凑结构、耐高压耐腐蚀等显著优势,在化工、能源、制药等领域得到广泛应用。随着材料创新、智能化控制和绿色化发展的不断推进,该设备将朝着更加高效、节能、环保、智能化的方向发展。未来,乙二醇废水缠绕管换热器将在节能减排和可持续发展方面发挥更加重要的作用,为工业生产提供高效可靠的热交换解决方案。