管壳式缠绕换热器:高效热交换的创新解决方案

一、结构创新:螺旋缠绕设计突破传统局限

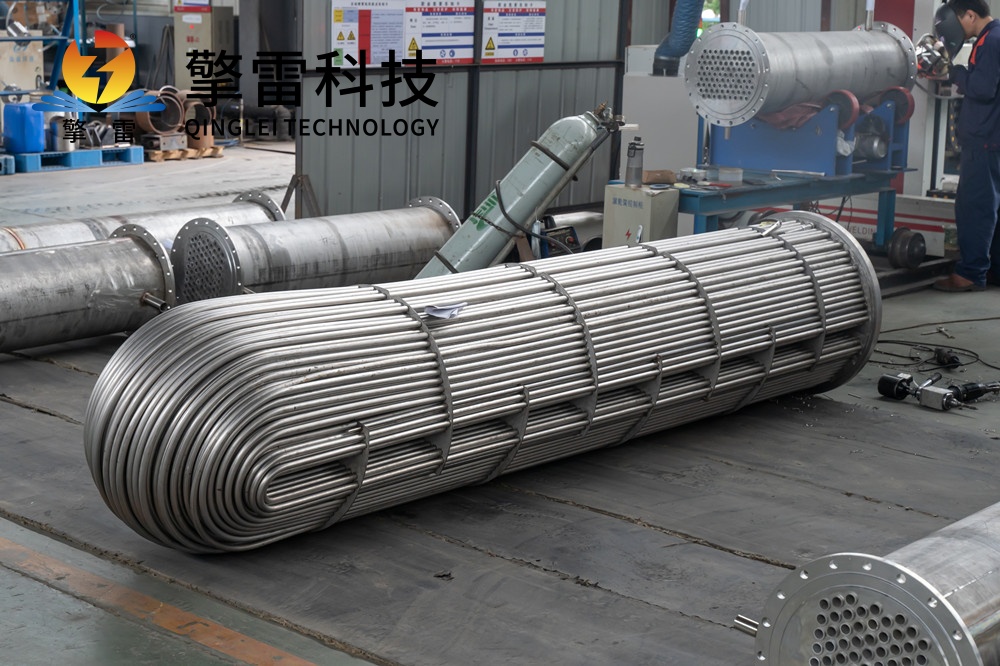

管壳式缠绕换热器的核心在于其螺旋缠绕结构。换热管以螺旋方式紧密缠绕在中心筒上,形成多层同心管束,相邻两层缠绕方向相反,通过定距件保持间距,确保流体流动均匀性。这种设计实现了三大突破:

延长流程,增大换热面积:螺旋缠绕使换热管在有限空间内实现超长流程,单位体积传热面积可达传统设备的3-5倍(如管径8-12mm的传热管,每立方米容积的传热面积达100-170㎡,而普通管壳式换热器仅为54-77㎡/m³)。

强化湍流,提升传热效率:流体在螺旋管内流动时产生离心力,形成二次环流,破坏边界层,传热系数较传统设备提升20%-40%,最高可达14000 W/(㎡·℃),总传热系数在某些条件下可突破500 W/(㎡·K)。

结构紧凑,节省空间:体积仅为传统管壳式换热器的1/10左右,重量减轻40%,基建成本降低70%,特别适用于海上平台、船舶等空间受限场景。

二、性能优势:高效、可靠、适应性强

高效换热与节能

螺旋缠绕结构使流体在管内外形成强烈湍流,传热温差小,端面换热温差仅2℃,温差利用率提高30%,支持大温差工况(ΔT>150℃)。

在LNG液化过程中,作为核心设备用于预冷、液化及过冷阶段,高效传热性能显著降低能耗,提升液化效率。

在电力行业,热电厂高压加热器采用该设备后,系统热耗降低12%,余热回收效率提升45%。

耐高压与温度

全焊接结构承压能力可达20MPa以上,支持高温高压工况(如400℃高温、-196℃超低温),无需额外减温减压装置。

在煤化工领域,耐高温高压特性适配煤气化工艺,某企业应用后燃料消耗减少18%。

耐腐蚀与长寿命

主体材料采用不锈钢(304/316L)、钛合金或镍基高温合金,具有优异的耐腐蚀性和高温强度。

在沿海化工园区等严苛环境中,钛合金设备已连续运行多年未发生腐蚀泄漏,寿命较传统设备延长数倍。

抗振动与自补偿

换热管端存在自由弯曲段,可自行补偿热膨胀,减少管头与管板焊缝泄漏风险,抗振动、耐温差大,最高可承受100MPa以上压力。

不易结垢与低维护

螺旋流动设计增强流体对管壁的冲刷作用,水垢和固体颗粒不易沉积,结垢倾向低,维护成本降低。

在乳制品杀菌工艺中,自清洁通道设计使清洗周期延长50%,年维护成本降低40%。

三、应用领域:覆盖多行业,解决复杂工况需求

石油化工与煤化工

在乙烯裂解装置中,设备承受1350℃合成气急冷冲击,温度剧变耐受性达400℃/min,避免热震裂纹泄漏风险。

在炼油重整、加氢装置中,可替代传统列管式换热器,适应高温高压工况。

低温制冷与LNG产业

作为LNG液化核心设备,适应-196℃超低温工况,BOG再冷凝处理量提升30%。

在空气分离、液氧(LOX)等低温介质换热中,实现-200℃至常温范围内稳定运行。

电力与余热回收

在锅炉烟气余热回收项目中,设备节能25%-45%,减少能源消耗和污染物排放。

核电/火电余热回收项目中,余热利用率提升25%,系统热耗降低12%。

医药与食品

在药品生产需严格控温(±1℃)的场景下,316L不锈钢材质设备使某生物制药企业产品合格率提升5%。

在乳制品、果汁和啤酒的生产过程中,用于加热和冷却产品,确保口感和营养成分的保留。

海上平台与船舶

FPSO船舶热交换系统采用抗振动设计的管壳式缠绕换热器,适应复杂海况,占地面积缩小40%,模块化设计支持快速安装。

四、技术创新趋势:智能化与大型化

材料创新

开发石墨烯涂层换热管,传热性能提升20%;研制镍基高温合金,耐受1200℃超高温。

复合材料的应用进一步拓宽设备的使用范围,如碳化硅-不锈钢复合管传热效率提升20%,耐温达1600℃。

智能化升级

集成物联网传感器与AI算法,实现预测性维护,故障预警准确率达98%。

通过数字孪生技术构建虚拟设备模型,实现远程监控与智能调控,提升运维效率。

大型化与模块化

设备设计尺寸达到φ1600mm×20000mm,换热面积约为普通管壳式换热器的2倍,满足大型工业项目需求。

模块化设计支持快速扩容与改造,设备升级周期缩短70%,降低工程成本。

系统集成与能效提升

构建余热梯级利用系统,综合能效提升35%。

开发热-电-气多联供系统,能源综合利用率突破85%,实现能源的高效综合利用。