列管式换热器:工业热交换的核心装备与技术创新

引言

列管式换热器作为工业热交换领域的经典设备,凭借其结构简单、适应性强、热效率高等特点,广泛应用于石油化工、电力、冶金、制冷、新能源等众多行业。其通过管程与壳程的流体流动实现热量传递,是化工生产、能源回收、工艺冷却等环节的核心装备。随着材料科学、制造工艺及智能控制技术的发展,列管式换热器正朝着高效化、耐腐蚀化、智能化方向升级,持续推动工业热管理技术的进步。

工作原理与结构组成

核心原理

列管式换热器基于间壁式换热机制,高温流体(管程)与低温流体(壳程)通过管壁进行热量交换。管程流体在换热管内流动,壳程流体在管束外流动,通过管壁的导热与流体的对流实现热能传递。其传热效率受管材导热性、流体流速、湍流程度及污垢热阻等因素影响。

结构组成

壳体:通常为圆柱形压力容器,承受内部介质压力与外部腐蚀,材质多为碳钢、不锈钢或复合材料,壁厚经有限元分析优化以抵抗热应力。

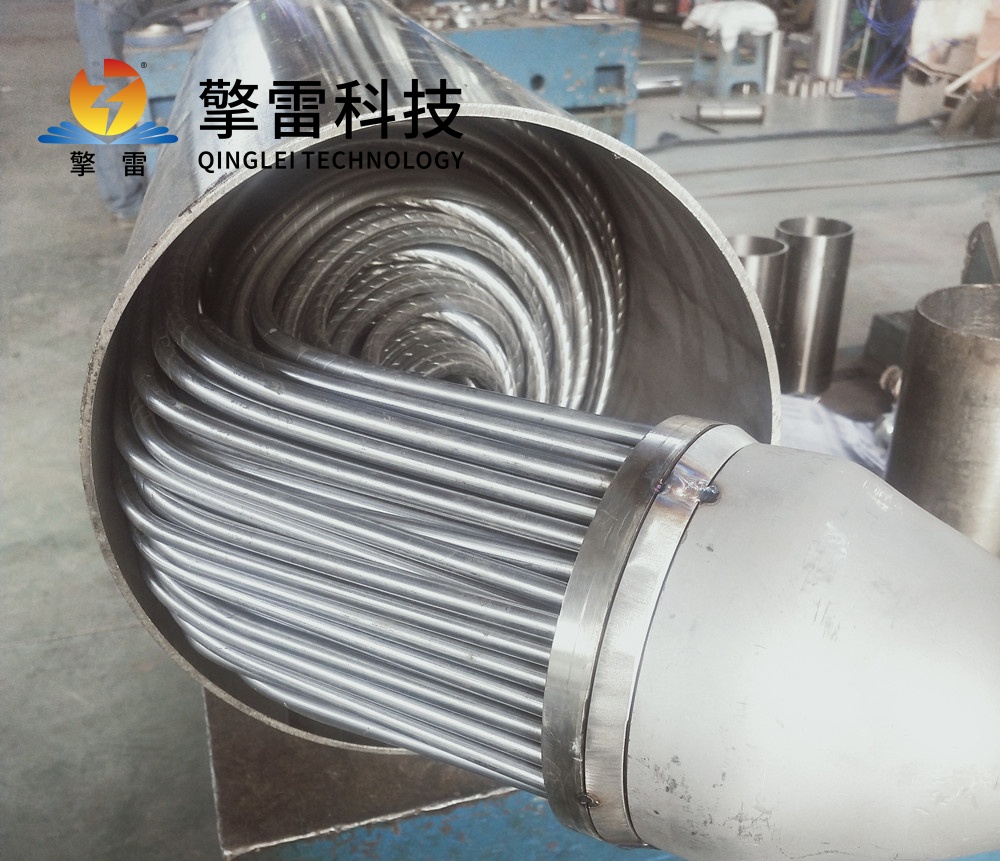

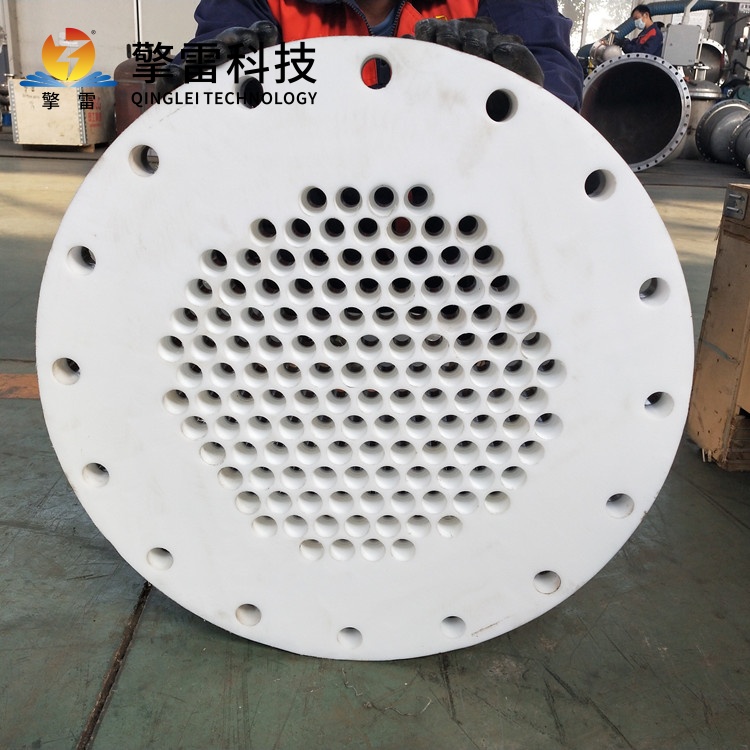

管束:由多根换热管(直径12-50mm,壁厚1-4mm)平行排列,材质包括碳钢、不锈钢、钛合金、碳化硅等,通过焊接或胀接固定在管板上。

管板:分隔管程与壳程的关键部件,承受管束重量与热膨胀应力,常采用双管板设计以增强密封可靠性。

折流板:引导壳程流体横向流动,增加湍流强度,提升传热系数,常见形式有弓形折流板、螺旋折流板及环形折流板。

密封与连接:采用法兰、焊接或胀接工艺,配合密封垫片(如石墨、PTFE)或焊接密封,确保无泄漏运行。

类型分类与性能优化

传统类型

固定管板式:结构简单、成本低,适用于温差小、无剧烈热膨胀的工况,但管束清洗困难。

浮头式:管束可自由膨胀,适应大温差工况,便于清洗维护,但结构复杂、成本较高。

U型管式:管束弯曲成U形,一端固定、一端自由,适用于高温差、高压力场景,换热面积利用率高。

创新结构

螺旋螺纹管:管内壁加工螺旋螺纹,增强湍流强度,传热系数提升30%-50%,适用于高粘度介质(如重油)。

波纹管:管壁呈波纹状,增加传热面积与湍流度,抗振动性能优异,常用于汽水换热场景。

微通道管:管径<1mm,比表面积大,传热效率高,适用于小型化、高精度热管理需求(如电子冷却)。

复合管:如钛-钢复合管、碳化硅-石墨烯复合管,结合金属强度与非金属耐蚀性,降低成本并提升性能。

耐腐蚀与耐高温材料突破

耐腐蚀材料

钛合金:在氯离子、酸性介质中耐蚀性优异,适用于海水淡化、氯碱工业。

镍基合金:如Incoloy 825、Hastelloy C-276,耐点蚀、缝隙腐蚀,适用于强酸、强碱环境。

氟塑料涂层:PTFE、PFA涂层耐强酸强碱,适用于粘稠介质换热,改性PFA涂层抗渗透性能提升50%。

碳化硅:耐高温、耐强酸强碱,导热系数高,适用于焦化废水、氟化工废水等强腐蚀工况。

耐高温材料

高温合金:如Inconel 625、Haynes 230,在700-1150℃高温下保持强度与抗氧化性,适用于航空发动机测试台、核电站冷却剂系统。

陶瓷材料:氧化铝、碳化硅陶瓷耐温>1500℃,适用于高温气体冷却、煤化工气化炉废热回收。

石墨材料:耐高温(1800℃)、耐腐蚀,适用于硫酸浓缩、氢氟酸处理等场景。

典型应用场景与经济效益

石油化工

原油蒸馏:列管式换热器用于原油预热、塔顶冷凝,提升热回收效率,降低燃料消耗。

合成氨工艺:钛合金换热器耐氯离子腐蚀,寿命超15年,年节省运维成本约20万元。

乙烯裂解:螺旋螺纹管换热器将850℃裂解气冷凝至400℃,传热效率提升25%,年减排CO₂超万吨。

电力行业

火电厂凝汽器:提升真空度,发电效率提高;碳捕集项目中实现98%的CO₂液化效率。

核电站冷却剂系统:双管板设计承受350℃/15MPa工况,确保安全运行。

地热发电:处理250℃含硅流体,设备寿命延长至10年,系统效率提升10%。

制冷与空调

大型中央空调:能效比达5.5以上,液氮冷冻系统稳定运行于-196℃深冷工况。

工业制冷:氨制冷系统中列管式换热器实现高效热交换,降低能耗20%-30%。

新能源领域

氢能储能:PEM电解槽中列管式换热器实现-20℃至90℃宽温域运行,氢气纯度达99.999%。

锂电池生产:硫酸钴溶液冷却、正极材料焙烧废气余热回收,提升生产效率与节能降碳。

智能化与绿色发展

智能监测与控制

物联网传感器:集成温度、压力、腐蚀速率传感器,实时监测设备状态,故障预警准确率>98%。

数字孪生技术:构建三维热场-腐蚀模型,实现剩余寿命预测与清洗周期优化。

自适应调节系统:根据介质浓度、温度动态调整流速与湍流度,优化传热效率,综合能效提升15%。

绿色制造与循环经济

材料回收:钛合金废料回收利用率达95%,碳排放降低60%;碳化硅废料闭环利用,降低生产成本25%。

节能降碳:高效传热结构减少能源消耗,单台设备碳排放减少30%-40%;与相变材料(PCM)耦合实现热能存储,提升系统综合能效。

3D打印技术:制造复杂流道,材料利用率提高30%,耐压能力增强,缩短制造周期50%。

未来趋势与挑战

技术前沿

超高温耐蚀材料:研发耐温2000℃以上的超高温陶瓷复合材料,突破现有极限。

纳米自修复涂层:实现设备寿命终身免维护,抗污垢性能提升50%。

结构创新:开发板式列管换热器、微通道换热器等新型结构,提高换热效率,减小设备体积。

智能化升级:结合CFD流场模拟与AI算法,优化折流挡板布局,减少壳程压降20%,降低泵送能耗。

行业挑战

标准化与认证:建立列管式换热器的行业标准,规范设计、测试与认证流程,推动国际互认。

成本控制:通过规模化生产、材料替代与工艺创新降低初期投资,提升市场竞争力。

复杂工况适应性:针对高温、高压、强腐蚀、高粘度等复杂工况,持续优化材料与结构设计。

结语

列管式换热器作为工业热交换的核心装备,凭借其结构简单、适应性强、热效率高等优势,在石油化工、电力、制冷、新能源等领域发挥着不可替代的作用。随着材料科学、智能控制及绿色制造技术的不断突破,列管式换热器正朝着高效化、耐腐蚀化、智能化方向升级,持续推动工业热管理技术的进步。未来,列管式换热器将在全球工业节能降碳与碳中和目标中发挥更加重要的作用,重塑高温强腐蚀工况下的工业热交换范式。