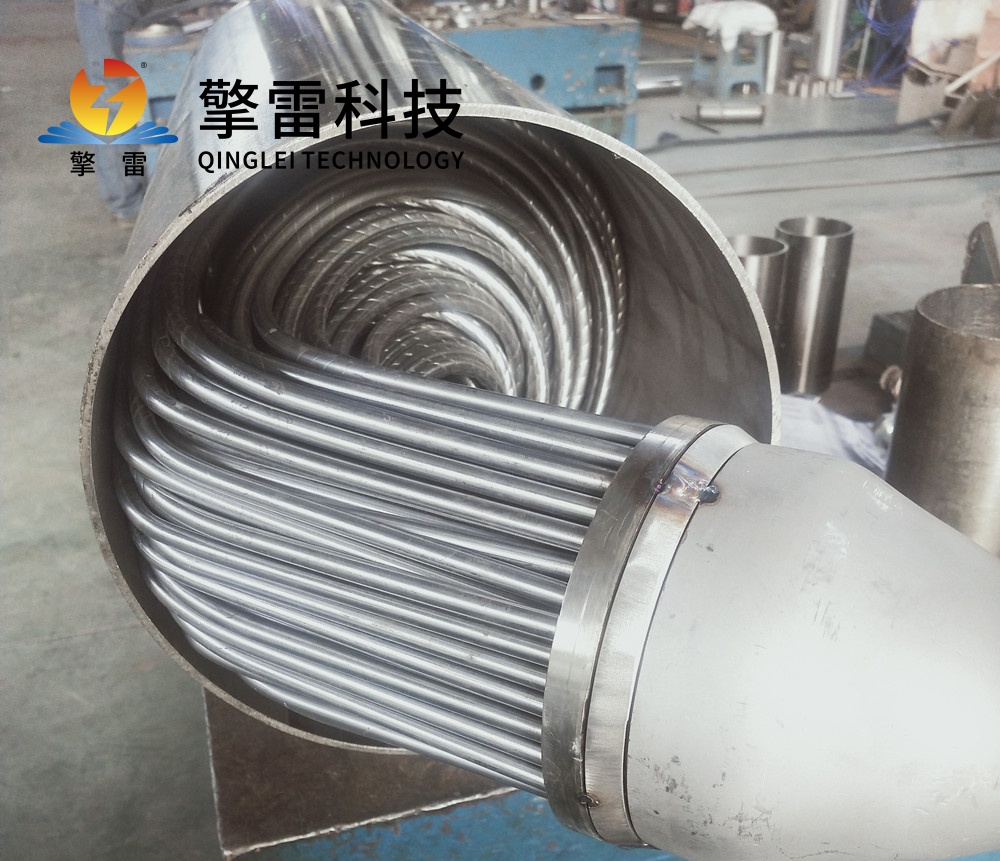

硝酸缠绕螺旋管冷凝器:结构创新破解高温强腐蚀难题

一、硝酸工艺特性与冷凝需求

硝酸(HNO₃)生产采用氨氧化法(Ostwald工艺),核心步骤包括氨氧化生成NO(400—450℃)、NO氧化为NO₂后与水反应生成硝酸(尾气温度降至50—80℃)。生产过程中伴随150—250℃高温尾气,含NOₓ、水蒸气及微量酸雾,需通过冷凝回收热量并分离酸雾,以减少NOₓ排放。传统列管式冷凝器因易结垢、传热效率低、耐腐蚀性不足,难以满足硝酸工艺对高效冷凝与长寿命设备的需求。缠绕螺旋管冷凝器通过螺旋缠绕管束设计,强化流体湍流并优化热应力分布,成为硝酸尾气处理与能量回收的理想选择。

二、缠绕螺旋管冷凝器的技术优势

高效传热:螺旋缠绕结构使流体产生强湍流,传热系数较列管式提升30%—50%。例如,某硝酸厂改造后冷凝效率提升40%,蒸汽产量增加15%。

抗污堵能力强:离心作用促使颗粒物向管壁外侧移动,减少核心区沉积,结合自清洁螺旋结构,清洗周期延长至6—12个月。

热应力补偿:螺旋管束可自由伸缩,适应温差波动(ΔT≤300℃),避免热疲劳损坏,设备寿命延长至10年以上。

紧凑轻便:单位体积换热面积达200—400m²/m³,占地面积仅为板式换热器的1/2。某LNG接收站应用后设备高度降低40%,节省土地成本超千万元。

三、关键结构设计

管束布局:

螺旋角优化:采用15°—30°螺旋角,平衡传热效率与压降。

变径管设计:入口段采用大管径降低流速,出口段采用小管径强化换热。

多股流通道:管程走尾气、壳程走冷却水或蒸汽,实现逆流换热。

抗腐蚀强化设计:

内衬防护:管内涂覆聚四氟乙烯(PTFE)或橡胶衬里,隔离腐蚀介质。

智能监测:集成pH传感器与电导率仪,实时监测腐蚀速率并触发预警。

四、材料选择与表面处理技术

主体材料选型:

稀硝酸(5%—15%):316L不锈钢、双相钢(2205),耐均匀腐蚀,但需控制Cl⁻含量。

高温硝酸(>65℃):钛合金(TA2)、哈氏合金C-276,耐氧化性腐蚀与点蚀。

含Cl⁻废水:超级双相钢(2507)、镍基合金,抗氯离子应力腐蚀开裂(SCC)。

表面处理技术:

电化学抛光:降低表面粗糙度(Ra≤0.2μm),减少酸雾附着。

离子渗氮:在不锈钢表面形成氮化层,增强抗点蚀能力。

五、硝酸生产中的典型应用案例

案例1:某大型硝酸厂尾气冷凝系统改造:

背景:原列管式冷凝器运行3年后出现严重腐蚀泄漏,需停机更换。

改造方案:替换为缠绕管冷凝器,材质选用哈氏合金C-276;采用变径螺旋管束设计,优化流速分布;集成在线反冲洗系统,定期清除酸雾沉积。

效果:冷凝效率提升40%,蒸汽产量增加15%;设备寿命延长至10年以上,年维护成本降低60%;NOₓ排放浓度降至50mg/m³以下,满足超低排放标准。

案例2:稀硝酸浓缩余热回收:

背景:稀硝酸浓缩需将60%硝酸加热至120℃以上,传统设备能耗高。

应用方案:采用缠绕管冷凝器回收浓缩塔顶蒸汽余热;管程走蒸汽,壳程走稀硝酸,实现逆流换热;管束材质选用钛合金,抵抗高温硝酸腐蚀。

效果:设备占地面积减少40%,投资回收期仅2年。

六、经济性与环保效益分析

投资成本对比:

设备类型初始投资(万元)寿命(年)全生命周期成本(万元)

列管式冷凝器805320

缠绕管冷凝器12015240

环保效益:

节能减排:每套缠绕管冷凝器年节约标准煤约500吨,减少CO₂排放1250吨。

废水减量:通过高效冷凝减少酸雾排放,降低后续中和处理药剂消耗30%。

七、未来发展趋势与挑战

技术创新方向:

纳米流体强化传热:在冷却水中添加纳米颗粒(如Al₂O₃),提升传热系数10%—20%。

AI运维优化:基于机器学习预测结垢趋势,动态调整反冲洗频率。

行业挑战:

材料成本:合金价格波动影响设备推广。

标准缺失:缠绕管冷凝器在硝酸行业的设计规范尚不完善。

工艺耦合:需与硝酸生产全流程(如吸收塔、尾气处理)深度集成。